Изготовление прессформ для бутылок

Бутылка – самая распространенная тара на земле. Их изготавливают с незапамятных времен, и чем дальше двигается прогресс, тем удобнее, легче и надежнее производятся бутылки. В настоящее время для их изготовления чаще всего используются либо пластик, либо стекло, а наиболее практичным методом производства является выдувание.

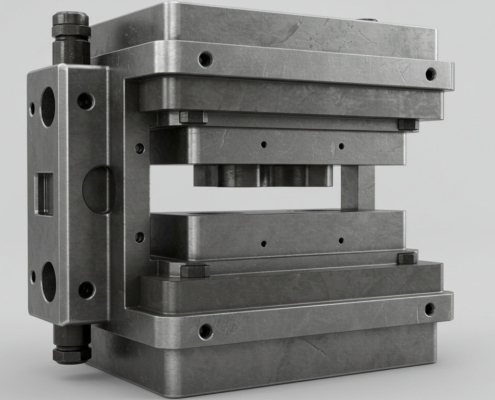

Для того, чтобы проводить выдувание бутылок не поштучно, а большими партиями, используются специальные формы, повторяющие контур будущего изделия. Они не только придают изделию нужную форму, но и значительно ускоряют процесс изготовления, чётко регулируя форму тары. У нас на сайте вы можете заказать изготовление прессформ для бутылок по весьма привлекательной цене.

Процесс изготовления прессформ для бутылок

На самом деле формы для выдувания бутылок (не особо важно, пластиковых или полиэтиленовых) ничем особо не отличается от процесса создания прессформ для литья готовых изделий из металла и пластика. Самая большая сложность заключается в том, чтобы придать выемке формы необходимые очертания. Для этих целей в первую очередь дизайнеры прорабатывают внешний вид самой бутылки.

После того, как вид бутылки будет определен, можно составлять техническое задание. Оно формируется как на основе пожеланий клиента, так и на основе технических характеристик: габаритов, используемого материала и т.д.. Готовое техническое задание на изготовление прессформ содержит всю необходимую информацию, на основе которой инженер может разработать чертеж формы и приступить к работе.

Сам процесс изготовления прессформы для бутылок может осуществляться самыми разными способами. Чаще всего это изготовление на фрезерном станке, однако всё большую популярность набирает 3D печать – она проще, быстрее и дешевле, но подходит не для всех типов бутылок. Перед тем, как отдать готовую форму в работу, её обязательно тестируют: проверяется как соответствие формы нормам, так и качество изделий, изготавливаемых при её использовании.

С момента получения в 1941 году образцов полиэтилентерефталата до изготовления в 70-х годах прошлого века первой ПЭТ-бутылки, материал использовали для создания текстильных волокон. Родившаяся в компании DuPont идея заменить стеклянную тару, используемую при разливе различных напитков, более легким на вес и в производстве термопластиком, оказалась революционной. Сейчас изготовление различной тары для пищевой промышленности путем выдува в пресс-формах — основная область применения ПЭТ-гранулятов.

Главный фактор качественной ПЭТ-бутылки

Термопластиковые бутылки плотно вошли в повседневную жизнь людей и обрели бесспорное преимущество в использовании перед стеклянной тарой. В первую очередь, конечно, это отличие отсутствия хрупкости пластиковых бутылок и лучших критериев транспортировки и хранения. Разработка собственных линий по производству ПЭТ-бутылок и приобретение независимости от поставок сторонними организациями привели компании производителей к значительной экономии средств на производстве тары для своей продукции. Собственный дизайн и уникальность упаковки продукта способствует большей запоминаемости бренда и продукта потребляемой аудиторией, а увеличение привлекаемость открывает новые целевые аудитории товара.

При наличии оборудования для выдума ПЭТ-бутылок можно разработать собственный дизайн продукции, а компании производители изготовят пресс-форму по вашему техническому и дизайнерскому заданию. На качество и эксплуатационные возможности будущей тары влияют множество критериев, которые необходимо учесть на стадии проектирования:

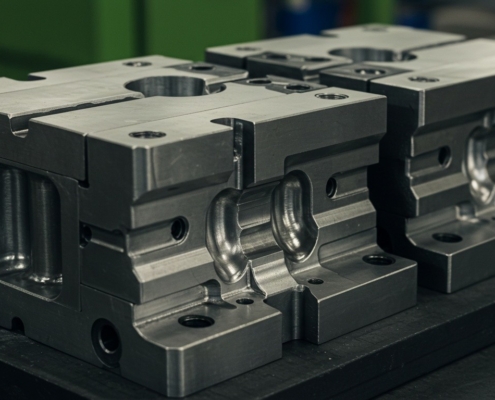

- Опыт нашего производственного предприятия позволяет выявить наилучшие материалы для изготовления формообразующих элементов пресс-формы. Один из таких материалов — это дюралюминий марок Д16Т и Д16ЧТ. На основе эти материалов можно разработать формообразующие высокого качества с наилучшими классами шероховатости поверхности, что является залогом качественной получаемой отливки при литье. Также материал не подвержен коррозии и соответствует санитарно-гигиеническим требованиям. Сталь также применяется при изготовлении формообразующих пресс-форм, но сложность обработки и другие критерии не дают данному материалу стать лидером при изготовлении ФОД.

- Высокие качества критериев сопряжения элементов пресс-форм и замковых соединений должны быть соблюдены, ведь обычное рабочее давление для выдува разогретой ПЭТ-тары достигает 40 бар, среднее значение обычно от 20 до 30 бар. При таких давлениях неточность в 0.05мм будет выявляться заметным швов на финальной отливке. Особенно это касается многоячеистых конструкций, собираемых на опорных плитах.

- Выпоры для удаления воздуха, расположенные в нижней части пресс-формы, оказывают высокое влияние на качество формирования донышка ПЭТ-бутылки. Не правильная разработка и проектирование конструкции дна бутылки и перфорации может привести к недоливу дна, что приведёт к браку всей изготавливаемой партии. Поэтому в некоторых случаях прорабатывают дополнительные вспомогательные выпоры к местах критической важности, чтобы, к примеру, оттиск или логотип торговой марки получился эстетически качественно.

- Один из особо важных технологических процессов при выдуве бутылок-ПЭТ, охлаждение пресс-формы, конструкций и формообразующих. При проектировании простых одноместных пресс-форм данный критерий учитывают в расположении и проектировании штуцеров подачи воды, который может иметь различную конфигурацию в зависимости от типа оборудования. В сложных многоячеечных конструкциях охлаждения стараются обеспечить за счёт поверхностного контакта ячейки с плитой и по возможности избегая сверления каналов в корпусе самой формообразующей.

Мы постарались описать основные критерии и ознакомить Вас как заказчика с процессом изготовления пресс-форм для выдува ПЭТ-бутылок, а также описать в чём заключается сложность проектирования изделий для работы на технологическом оборудовании

Реализация пресс-форм под ключ

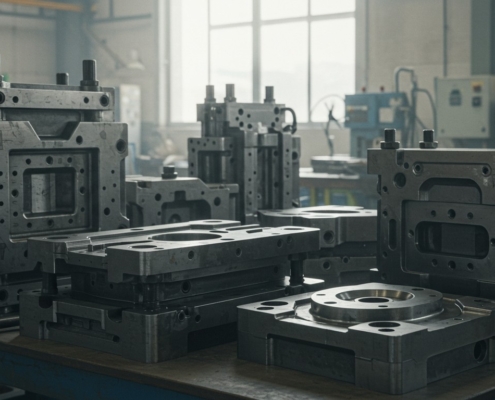

Опытный коллектив производственной компании «Pressmold» готов помочь в создании неповторимого стиля вашей продукции. Наше предприятие оказывает услуги разработки дизайна будущей тары, подготовки цифровой 3d модели для дальнейшего производства, а также реализацию пресс-формы с последующим литьём. Накопленный за годы работы опыт позволяет нам уверенно проектировать пресс-формы для установки на полуавтоматические и автоматические машины различной производительности как отечественных, так и зарубежных изготовителей.

Этапы заказа услуги производства пресс-форм:

- Заказчику необходимо предоставить стандартный работ начальных материалов для производства ПЭТ-бутылки: техническую документация на используемое для выдува оборудование, эскизы бутылки, трехмерную модель. В случае отсутствия одного из пунктов наша компания поможет с её выполнением. При создании цифровой 3d модели обычно используют производственные CAD-программы, которые содержат дерево построение модели, на основе которой можно перейти к разработке пресс-формы.

- Современный металлообрабатывающий комплекс оборудования на нашем предприятии позволяет реализовать проект на высоком уровне качества. Наша компания соблюдает все производственные нормы, что позволяет добивать точные формы изделий, деталей и креплений, высочайшее сопряжение всех плоскостей, высокую степень шлифовки формообразующих при производстве пресс-форм.

- Также наш комплекс позволяет провести испытания будущего изделия до передачи конечному заказчику, что позволяет выявить брак еще на стадии изготовления, а полученный наглядный результат готовой пресс-формы будет соответствовать техническому заданию.

После изготовления пресс-формы мы проводим сертификацию выполненной продукции и укомплектовываем проект технической документацией, которая позволит использовать готовый продукт долго, соблюдая высокое качество получаемых отливок. Необходимо просто смонтировать готовую пресс-форму на выдувное оборудование и можно запускать линию по производству собственных ПЭТ-бутылок для собственного проекта.