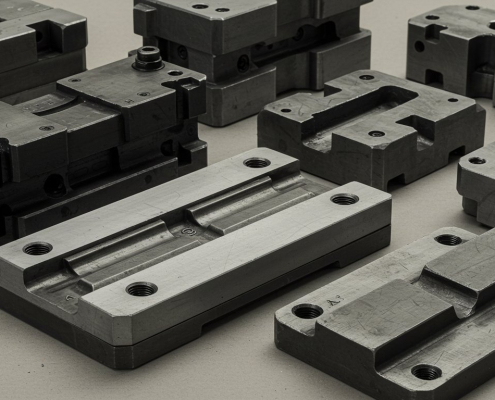

Изготовление пресс форм на ЧПУ

Изготовление пресс-форм для литья – ключевое направление деятельности предприятия. На сегодняшний день имеется техническая возможность изготовить пресс-форму с большими размерами, допусками формы и расположения до 0,005 мм и чистотой поверхности до 8-9 класса.

Специализация нашего производства – поставка небольших по габаритам и высокоточных пресс-форм для литья РТИ. Ещё в 1996 г. вместе с новым оборудованием мы освоили изготовление негабаритных форм для литья полиуретановых изделий. С тех пор за два десятилетия работы мы изготовили более 250 пресс-форм, начиная от самых простых с центральным литниковым каналом и заканчивая обработкой трёх плитных пресс-форм со сложной литниковой системой и большим количеством гнёзд.

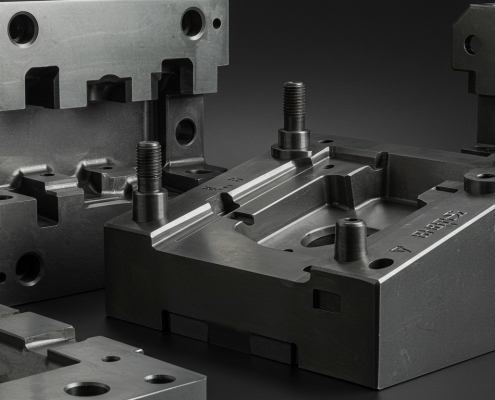

В зависимости от ваших потребностей мы можем не только изготовить пресс-форму, но и помочь в её проектировании. Большой опыт в данной сфере позволяет нам уже при первом ознакомлении с чертежами выявлять в них пробелы и ошибки.

Часто мы видим, что при проектировании использовался общетеоретический, «книжный» метод, без учёта особенностей реального производства заказчика: предполагаемых размеров партии, литьевого материала и т.п. Залогом же наилучшего соотношения цена \ ресурс работы является грамотный подход к конструкции изделия, к обоснованному выбору материала для каждого его элемента.

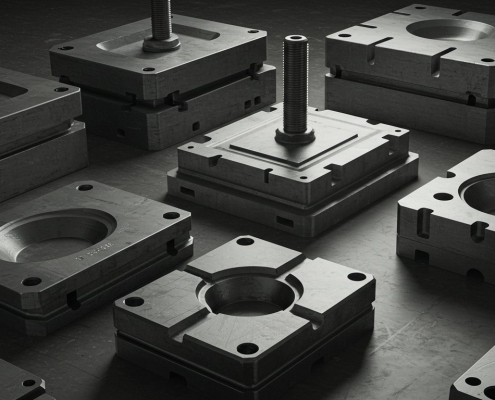

Прежде всего, для пресс-формы определяющее значение имеет правильный выбор материала формообразующих элементов – матрицы и пуансона. Так, если ваша компания приобретает форму для массового производства (необходимый ресурс – больше миллиона циклов смыкания), то изготовление данных элементов должно осуществляться из комплексно-легированной стали, например, 2Х6В8М2К8 или 5Х3В3МФС.

Это жаропрочные нержавеющие стали, которые после многоступенчатой термообработки приобретают высокие показатели ударной вязкости, прочности и износостойкости. Их ресурс очень велик, и изготовление формы из данной стали гарантирует ей долговечность. Недостаток этих сталей в том, что они очень плохо поддаются лезвийной и абразивной обработке – отсюда процесс изготовления из них является более трудоёмким и дорогим.

Если же у вас планируется средне или мелкосерийная партия, когда программа производства не превышает несколько тысяч единиц продукции, на первое место выходит не достижение высокой стойкости оснастки, а снижение трудоёмкости и стоимости её изготовления. В этом случае принцип выбора материала существенно отличается от условий массового произведения изделий.

Например, наиболее трудоёмким в изготовлении является финишная обработка внутренних поверхностей матрицы со сложным строением. Это требует привлечения специалистов высокой квалификации для выполнения профильной шлифовки и ручных доводочных операций. Если материал при этом был закалён на высокую твёрдость (выше 60 HRC), трудоёмкость этого процесса и соответственно стоимость изделия значительно возрастает.

Таким образом, можно наблюдать парадоксальную для неспециалистов ситуацию. В одном случае пресс-форма, рассчитанная на 100 тысяч циклов смыкания, может быть в 3 раза дешевле, чем форма, рассчитанная на 200 тысяч циклов.

Из-за особенностей конструкции возможна и обратная ситуация: форма с гарантированным минимальным ресурсом в 100 тысяч циклов будет стоить, условно, 100 тысяч рублей, а пресс изделие с минимальным ресурсом в 500 тысяч циклов – 300 тысяч рублей. Выгода налицо, нужно лишь провести необходимые расчёты.