Изготовление горячеканальной пресс-формы

Производство изделий с высокой детализацией на токарных, шлифовальных, фрезерных и других станках – самый надежный и точный способ. Но он совсем не подходит для массового производства деталей из резины, металла или пластика – слишком много времени и усилий уходит на изготовление одной единицы.

Именно поэтому для изготовления больших партий за короткий промежуток времени используется технология литья с использованием пресс-форм. Она так же позволяет получить изделие высочайшего качества с превосходной проработкой отдельных элементов, но при этом сам процесс производства занимает намного меньше времени и не требует усилий множества мастеров.

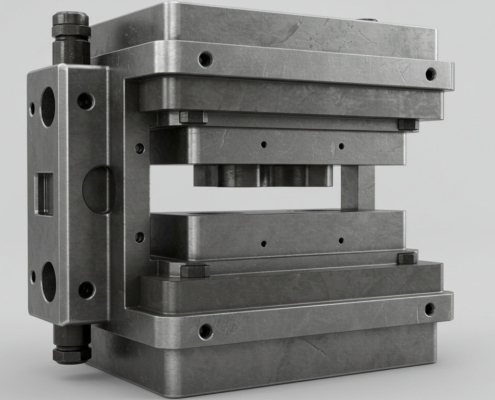

Ключевым элементов в данной технологии является пресс-форма. Самый простой её вид – неподвижная матрица, полость в которой повторяет контуры будущего изделия, и подвижный пуансон. Соединяясь по линии смыкания, они формируют изделие из заранее заготовленного и подготовленного к обработке материала.

Для того, чтобы создать такую пресс-форму, требуется усилие самых разных специалистов. Только мастера с огромным опытом работы, хорошим техническим образованием и пониманием особенностей разных материалов могут подготовить форму, пригодную для изготовления деталей с высокой точностью.

Какие существуют пресс-формы?

Можно выделить три основных типа пресс-форм, каждая из которых отличается механизмом воздействия на материал, методикой прессовки, формой и функционалом. Это:

- Двухплитные формы;

- Трёхплитные формы;

- Горячеканальные пресс-формы.

В формах первых двух типов технология изготовления требует постоянного выталкивания литника, а так же его последующей переплавки для повторного использования материала. Это несколько затрудняет процесс и делает его менее экономичным. В горячеканальных пресс-формах сырье всегда находится в разогретом состоянии благодаря электронагревателям, так что необходимости в постоянном выталкивании литника нет, что не только позволяет сократить расход сырья, но и ускоряет работу.

Когда применяются горячеканальные пресс-формы?

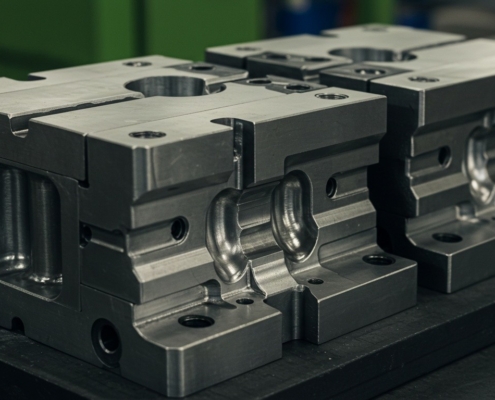

Основное применение горячеканальных пресс-форм на промышленном производстве – изготовление тонкостенных деталей со сложной конфигурацией. Благодаря своей конструкции, значительно напоминающей трехплитные формы, горячеканальные формы хорошо подходят для производства многоцветных, вспененных, габаритных и сэндвич-изделий. Это возможно благодаря регулируемой системе сопел, через которые в форму и поступает расплавленный материал – резина, металл, пластик и т.д..

Где можно заказать горячеканальные пресс-формы?

На российских просторах за последние шесть лет высоким качеством продукции отлично зарекомендовала себя тольяттинская компания Pressmold.

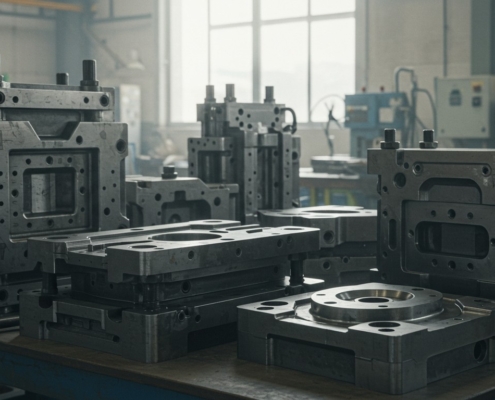

Объединив высокоточное оборудование лучших европейских фирм и станки ЧПУ последних моделей, коллектив компании с 2008 года наладил производство всех типов надежных и долговечных в работе пресс-форм для литья деталей производственного и бытового назначения из резины, металла и пластика.

Включая сверхточные детали для космической, приборостроительной, судостроительной, авиационной и автомобильной промышленности.

Ознакомится со всем перечнем выпускаемой продукции, сроками изготовления необходимого оборудования для литья деталей, способами и сроками доставки пресс-форм в регионы можно в Тольятти по Южному шоссе, 121, в офисе 815 или филиалах компании Формс в Москве, Санкт-Петербурге, Нижнем Новгороде, Казани и Екатеринбурге. На проектные работы уходит обычно от трех до двадцати дней в зависимости от сложности предстоящей работы, на изготовление от месяца до четырех. Вместе с пресс-формой отправляются образец готового изделия, вся техническая документация и дается гарантия до 75 000 смыканий под алюминиевое литье, а для пластмассового литья до 1 000 000 смыканий.