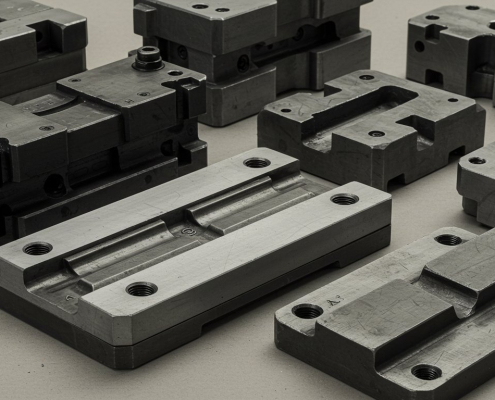

Литьевая пресс-форма

Литье является наиболее оптимальной технологией для массового производства изделий из пластика и металлов. Её основным преимуществом является практически полная автоматизация процесса и возможность получать за один сеанс обработки большое количество полностью идентичных друг другу изделий. Однако для того, чтобы проводить литье, нужна специальная деталь, именуемая пресс-формой.

Пресс-форма для литья – это достаточно сложное устройство, которое одновременно отвечает и за подачу материала, и за формирование изделия под давлением, и за его извлечение. Её разработка – сложная и многогранная задача, однако при её выполнении можно будет получать большие партии качественных изделий без больших затрат.

Что такое пресс-форма для литья?

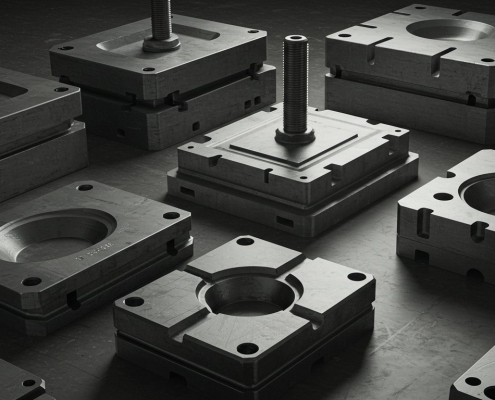

Пресс-форма для литья представляет собой сложное устройство, состоящее из двух основных частей: неподвижной и подвижной. Эти части соединены между собой и образуют полость, которая соответствует форме и размерам конечной детали. Пресс-форма изготавливается из особо прочных материалов, таких как сталь или алюминий, которые способны выдерживать высокие температуры и давление.

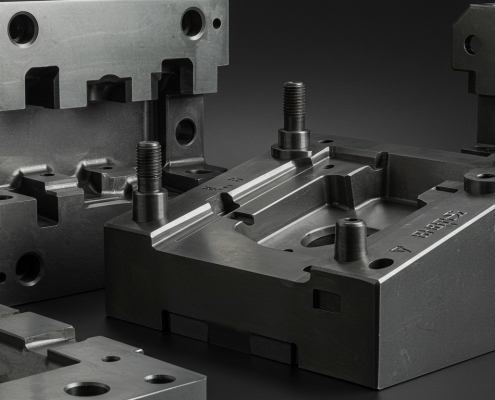

Компоненты пресс-формы включают:

- Матрица и пуансон. Основные части формы, которые образуют полость для литья. Именно в них под давлением формируется готовое изделие. От качества проработки их поверхности будет во многом зависеть детализация и качество изготавливаемого с помощью формы изделия;

- Система питания. Каналы и ворота, через которые расплавленный материал поступает в полость формы. От качества их проработки во многом зависит то, будут ли в форме полости после заполнения и насколько плотно материал будет распределен внутри плит;

- Система охлаждения. Каналы для циркуляции охлаждающей жидкости, которая помогает быстро охладить и затвердеть материал. Система должна создавать оптимальную температуру: если изделия будут остывать слишком быстро, то они могут повредиться от перепада температур, а если слишком медленно, то производственный процесс затянется;

- Система выброса. Механизмы, которые обеспечивают извлечение готовой детали из формы. Они должны действовать одновременно и эффективно, и деликатно чтобы не повредить особо хрупкие изделия.

Как работает пресс-форма для литья?

Процесс литья под давлением включает несколько этапов:

- Подготовка материала. Расплавленный материал (как правило, это либо металл, либо пластмасса) подается в инжектор – устройство, которое впрыскивает материал в форму под высоким давлением;

- Заполнение формы. Инжектор впрыскивает расплавленный материал в полость формы через систему питания. Материал быстро заполняет полость, принимая форму будущей детали;

- Охлаждение и затвердевание. После заполнения формы материал под воздействием системы охлаждения и естественного остывания расплавленное сырье внутри формы застывает. Охладительные трубки помогают добиться равномерного застывания изделия по всей его площади;

- Извлечение детали и повторение. После затвердевания материала форма открывается, и система выброса извлекает готовую деталь. После этого форма закрывается, и процесс повторяется для производства следующей детали.

Стоит отметить, что хоть технология литья под давлением и позволяет получит сразу готовое изделие, иногда может потребоваться дополнительная обработка, такая как шлифовка, покраска, удаление литников (следов заливки материала) и т.д.. Но именно благодаря тому, что за раз можно изготовить множество одинаковых изделий, не требующей дополнительной обработки, литье является лучшим решением для массового производства. У этой технологии масса плюсов:

- Высокая точность и повторяемость. Пресс-формы позволяют изготавливать абсолютно идентичные детали с минимальными отклонениями даже после сотен циклов производства;

- Высокая производительность. Процесс литья под давлением позволяет производить большое количество деталей за короткое время и при этом полностью автоматизирован, что позволяет проводить производство без перерывов;

- Широкий спектр материалов. Пресс-формы могут использоваться для литья различных металлов, пластмасс и композитов – главное правильно подобрать материал самой формы.

Есть у технологии и ряд минусов, которые препятствуют её повсеместному применения:

- Высокая стоимость оборудования. Пресс-формы и сопутствующее оборудование могут быть дорогими в приобретении и обслуживании. Кроме того, каждый раз их нужно изготавливать с нуля;

- Ограниченная гибкость. Пресс-формы предназначены для производства определенных деталей, и если нужно отливать другое изделие, нужно заново изготавливать новую форму.