Разработка пресс-форм для литья пластмасс

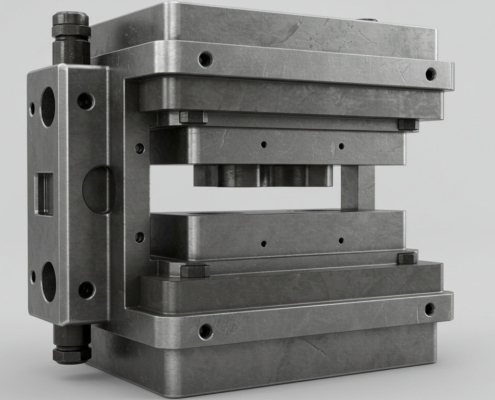

Пресс-форма – обязательный элемент для изготовления изделий по технологии литья под давлением. Одна форма может выдерживать сотни и даже тысячи циклов производства, но при этом для каждого изделия её нужно прорабатывать индивидуально с учётом их формы, материала и количества.

От того, насколько хорошо пройдет процесс разработки, зависит и то, сколько она прослужит, и то, насколько качественными будут получаться готовые изделия. Разработка пресс-форм для литья пластмасс является сложным и многоэтапным процессом, требующим высокой точности и внимания к деталям. Этот процесс начинается с получения задания от заказчика и заканчивается созданием готовой пресс-формы, способной производить детали высокого качества.

Как разрабатывают пресс-формы для литья пластика?

Разработка новой пресс-формы проходит в три этапа:

- Получение задания от заказчика. Первый этап разработки пресс-формы оформления заявки на производство: заказчик предоставляет технические спецификации, чертежи и требования к конечной продукции, либо просто детально описывает требуемую форму и предоставляет все необходимые для производства сведения. Эти данные включают в себя размеры, форму, материал, количество деталей, требования к качеству и сроки выполнения заказа. На этом этапе важно уточнить все детали и задать дополнительные вопросы, чтобы избежать ошибок и дополнительных корректировок в будущем. Кроме того, на этом этапе заключается договор на производство;

- Анализ и проектирование. После получения задания инженеры-конструкторы начинают разработку цифровой модели пресс-формы. На этом этапе используются специализированные программы для 3D-моделирования, которые могут не только визуально изобразить будущую форму, но и передать её характеристики и физические свойства. Важным аспектом на этом этапе является анализ теплового режима и распределения давления в пресс-форме. Это позволяет избежать деформаций и трещин в будущем при производстве готовой детали. Также учитываются особенности заливки и охлаждения пластмассы, чтобы обеспечить равномерное распределение материала и улучшить качество изготавливаемой продукции;

- Выбор материалов и технологий. На финальном этапе разработки инженеры определяют как именно форму будут изготавливать и какое сырье будет использовано в работе. Материалы должны быть прочными, устойчивыми к высоким температурам и давлению, а также обладать хорошей теплопроводностью. Кроме того, материал должен обеспечить нужное количество циклов производства и создать условия для равномерного охлаждения изготавливаемых в форме изделий.

Как изготавливают пресс-формы для литья пластика?

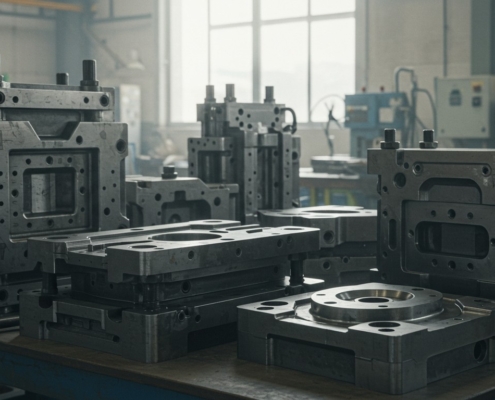

После завершения проектирования инженер передает на производство чертежи пресс-формы, сопроводительную документацию, техническое задание и прочие бумаги, которые будут служить руководством по изготовлению и помогут добиться точного соответствия готовой формы требованиям заказчика.

Сама форма и детали к ней могут быть изготовлены одним из трех методов:

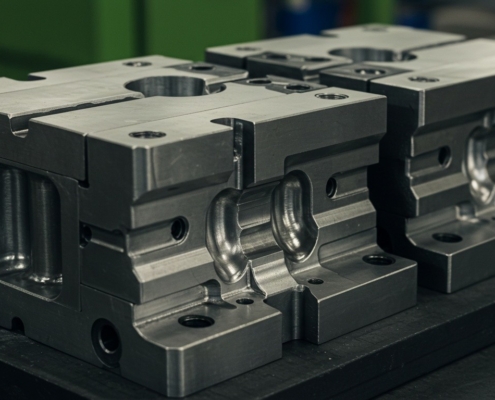

- Фрезерование. Используется для создания основных контуров и форм пресс-формы;

- Электроэрозионная обработка. Применяется для создания сложных и мелких деталей, которые невозможно изготовить методом фрезерования;

- Ручная обработка. Нужна для проработки сложных деталей нестандартных форм.

Помимо этого изделие также проходит полировку, необходимую для достижения гладкой поверхности пресс-формы, и термообработку, которая проводится для улучшения механических свойств плиты и увеличивает срок её эксплуатации.

После изготовления пресс-формы проводится её тестирование. На этом этапе производятся пробные заливки пластмассы, чтобы проверить качество готовой детали и выявить возможные дефекты. Все работы проводятся на специальном стенде, оборудованном датчиками – с их помощью инженеры не только могут удостовериться в том, что форма выдает качественный результат, но и получить все необходимые данные о её работе. Если обнаружены недостатки, пресс-форма корректируется и тестируется снова. Этот процесс повторяется до тех пор, пока не будет достигнуто требуемое качество.