Изготовление штампов для холодной листовой штамповки

Производство изделий с помощью штамповки – технология очень старая. Изначально она применялась для производства заготовок инструментов, оружия, денег и ювелирных изделий. Ранее с её помощью обрабатывались исключительно металлы, но в наше время ассортимент подходящего для работы сырья значительно расширился, как и количество разнообразных изделий, которые можно производить данным методом.

Штамповка – самый простой, быстрый и дешевый способ массового производства изделий. Она реализовывается с помощью штампа – устройства, которое с помощью высокого давления формирует детали из цельной заготовки, буквально выдавливая и вырезая нужную форму. Этот процесс протекает достаточно быстро, оставляет небольшое количество отходов (пригодных для переплавки) и позволяет добиваться хорошей детализации изделий.

Какими бывают штампы и профили для них

Выделяют два вида штамповки:

- Холодная, которая проходит без разогрева обрабатываемого сырья. Подходит для работы с материалом до 1см толщины;

- Горячая, которая позволяет обрабатывать сильно нагретое сырье. Позволяет обработать материалы от 1 до 2см толщины.

Сами же штампы так же отличаются друг от друга конфигурацией и устройством. Можно выделить:

- Прессовые, работающие с помощью давления;

- Молотовые, предназначенные для силового воздействия;

- Специализированные, позволяющие обрабатывать металл другими способами.

И наконец, у штампов есть профили, которые и осуществляют работу по металлу. Они так же делятся на несколько разных категорий:

- Протяжные;

- Высадочные;

- Осадочные;

- Отрубные;

- Подкатные;

- Чистовые;

- Гибочные.

Особенности прессового штампа для холодной штамповки

Процесс производства изделий с помощью холодной штамповки требует более сложного по своей конструкции пресса. Объясняется это весьма просто – им приходится справляться с более плотным материалом и при этом выполнять работу так, чтобы из него получилось изделие с высокой детализацией. Именно поэтому изготовление прессового штампа для холодной штамповки – задача для мастеров, имеющих богатый опыт как в работе с металлами и другими материалами, так и в изготовлении прессов в целом.

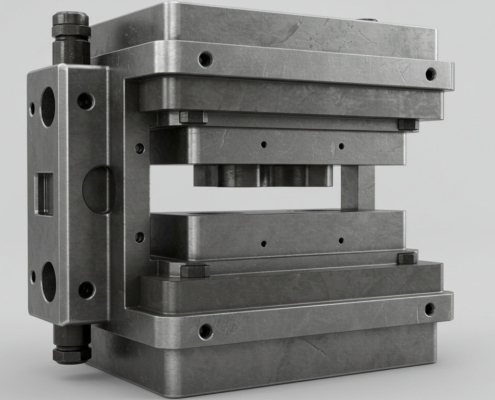

Конструкция самого прессового штампа, на первый взгляд, не такая уж и сложная – в нижней части имеется матрица, в которую установлены направляющие для верхней плиты штампа. Но вся соль именно в мелочах – соединение между этими двумя подвижными элементами должно быть идеально подобранным, а расхождения между плитами не допускаются вовсе. В противном случае части изделия будут расползаться, по его краям возникнут неровности, материал может сильно пострадать. Кроме того, несоответствие вызовет перегревы и структурные повреждения самой формы для штамповки, что сделает её дальнейшее использование невозможным.

Главной особенностью прессового штампа для холодной штамповки является то, что он позволяет максимально быстро обрабатывать сырье и в короткие сроки получать огромное количество деталей и уже готовых изделий, не требующих дальнейшей обработки. По скорости работы и её качеству штамповка сопоставима литью, но используются они в разных сферах производства.

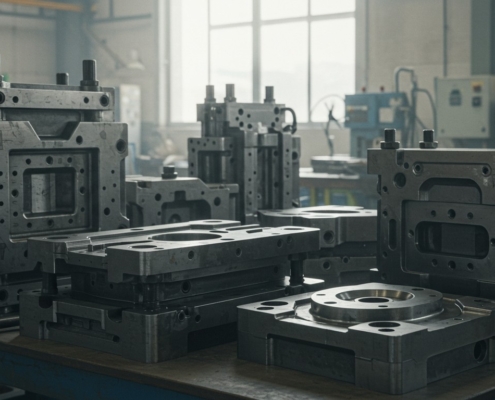

Как изготавливаются прессы для штамповки

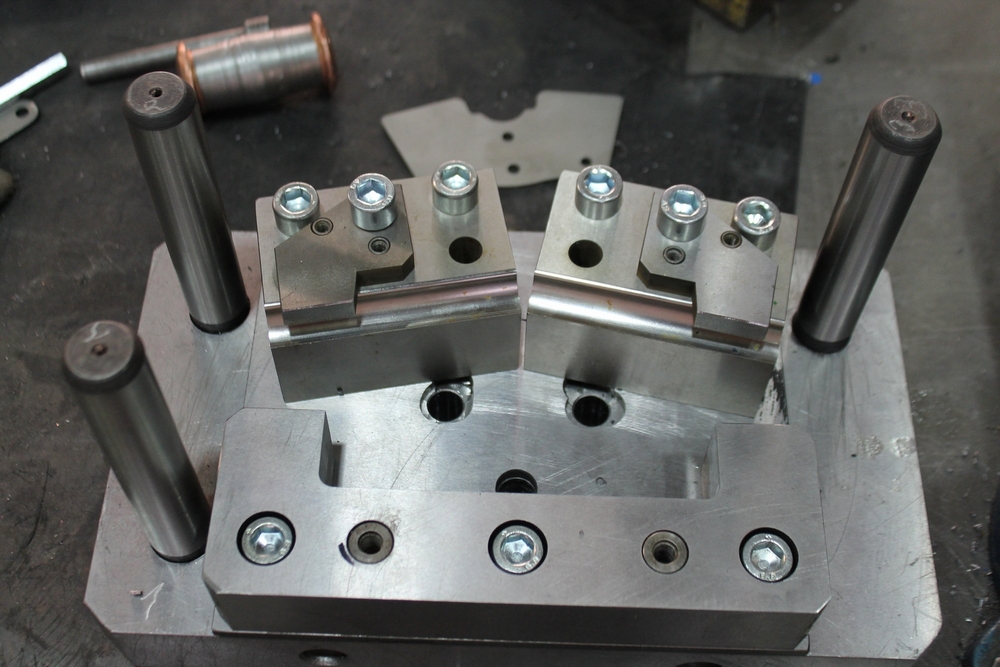

Самый сложный шаг в производстве пресса – изготовление матрицы. Лучший способ сделать качественную матрицу и пуансон – вырезать их из плит закаленной стали высокого качества. Как правило, для этого используют элекроэрозионные станки высокой точности. Такая методика не только позволяет производить штампы высокой точности, но и минимализирует все возможные зазоры.

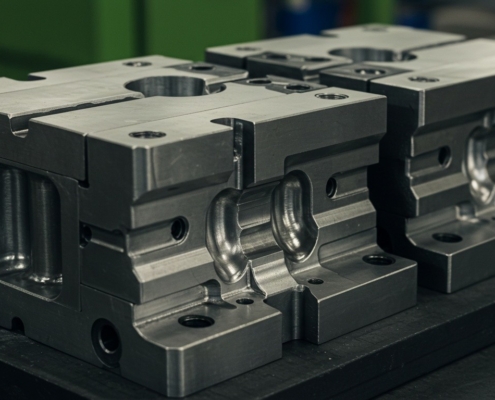

Очень важно понимать, что для каждого типа прессов для холодной штамповки должна соблюдаться своя технология производства. В качестве примера можно выделить вырубные штампы, предназначенные для работы с достаточно толстыми заготовками материала – от 6 до 10мм. При работе с ними приходится прилагать большее давление, и поэтому в таких устройствах в пуасоне делается волнистая разгрузка, что позволяет обеспечить его неравномерное вхождение в матрицу. Такой процесс обязательно обозначается в чертеже, и для его реализации подбираются специальные материалы.

Огромную роль играет не только тип штампа, но и его расположение в пространстве, а так же метод подачи заготовок. Наиболее очевидно различие между вырубными и гибочными штампами – первые работают в вертикальной плоскости, то вторые, чаще всего, располагаются горизонтально (речь идёт именно о положении матрицы и пуансона.

Абсолютно каждая деталь определяется на основе того, какое изделие будет производиться, из чего, в каком количестве и каким методом. Все нюансы обязательно отображаются в чертеже, а после сборки готовой формы она тщательно тестируется и сертифицируется.