Как выбрать пластик для устойчивых к коррозии деталей

Выбор пластика для производства устойчивых к коррозии деталей является важной задачей в различных отраслях, таких как машиностроение, химическая промышленность и автомобильная промышленность. Пластиковые детали, подвергающиеся воздействию агрессивных химических веществ, воды или высоких температур, должны обладать исключительными свойствами, чтобы сохранять свою функциональность и долговечность. В этой статье мы рассмотрим, какие характеристики пластика важны для изготовления коррозионностойких изделий, а также какие материалы стоит выбрать для таких целей.

Что влияет на устойчивость пластика к коррозии

Коррозия пластика — это процесс разрушения материала, происходящий под воздействием внешних факторов, таких как химические вещества, влага, температура или ультрафиолетовое излучение. В отличие от металлов, которые ржавеют и разрушаются под действием кислорода и воды, пластики могут быть менее подвержены этому процессу, однако для их устойчивости к коррозии необходимо учитывать ряд факторов. Основными из них являются химическая устойчивость, термостойкость и механические свойства материала. Все эти характеристики напрямую влияют на выбор подходящего пластика для изготовления деталей, которые должны работать в условиях, способствующих коррозии.

Одним из главных факторов, который стоит учитывать при выборе пластика для устойчивых к коррозии деталей, является его химическая стойкость. Материалы, такие как полиэтилен высокой плотности (HDPE), полипропилен (PP) и поливинилхлорид (PVC), обладают высокой устойчивостью к воздействию различных химикатов, таких как кислоты, щелочи, масла и растворители. Эти пластики активно используются в производстве труб, резервуаров и других конструктивных элементов, которые могут подвергаться воздействию агрессивных химических веществ.

Кроме того, важно учитывать термостойкость материала, поскольку коррозионное воздействие может быть усилено повышенными температурами. Некоторые виды пластмасс, такие как полиамиды (PA) и фторопласты (PTFE), обладают высокой термостойкостью и могут выдерживать температуры до 300°C. Это делает их идеальными для использования в тех случаях, когда детали подвергаются воздействию высоких температур или горячих химических веществ.

Лучшие материалы для устойчивых к коррозии пластиковых деталей

Для создания пластмассовых деталей, устойчивых к коррозии, важно выбирать такие материалы, которые обеспечат максимальную защиту от внешних воздействий. Рассмотрим несколько популярных пластиков, которые используются для изготовления таких деталей:

- Полиэтилен высокой плотности (HDPE) — один из самых распространенных материалов, обладающий отличной химической стойкостью и устойчивостью к воздействию влаги. HDPE используется для производства труб, контейнеров, резервуаров и других изделий, которые должны выдерживать длительное воздействие химикатов и воды.

- Полипропилен (PP) — материал с хорошей устойчивостью к химическим веществам и механическим повреждениям. Полипропилен часто используется для создания деталей, которые работают в агрессивных средах, таких как фильтры, насосы и трубы для химической промышленности.

- Фторопласты (PTFE) — пластики, которые обладают уникальной стойкостью к химическим веществам, высокой температуре и даже агрессивным кислотам и щелочам. Эти материалы широко применяются в производстве прокладок, уплотнений, изоляторов и других компонентов, которые должны работать при высоких температурах и в агрессивных средах.

- Поливинилхлорид (PVC) — устойчив к воздействию химических веществ, влаги и низким температурам. PVC используется для производства труб, оконных рам, и других строительных материалов, которые могут контактировать с водой и химикатами.

При выборе материала для деталей, устойчивых к коррозии, важно также учитывать не только химическую стойкость, но и механические свойства пластика. Например, для создания прочных и долговечных деталей необходимо учитывать, насколько хорошо материал выдерживает нагрузку, напряжение и механические повреждения. В некоторых случаях может потребоваться использование армированных пластиков, таких как стеклопластик, для повышения прочности.

Как улучшить коррозионную стойкость пластиковых изделий

Кроме правильного выбора материала, существуют дополнительные методы улучшения коррозионной стойкости пластиковых изделий. Один из них — это использование различных добавок и покрытий, которые повышают защитные свойства материала. Например, для улучшения химической устойчивости пластиков можно использовать антиоксиданты и стабилизаторы, которые уменьшают влияние ультрафиолетового излучения и повышают термостойкость. Для повышения защиты от коррозии иногда используют покрытие пластиков металлическими или пластиковыми слоями, что значительно увеличивает долговечность изделий.

Другим методом повышения устойчивости к коррозии является использование композитных материалов, в которых пластик армирован стекловолокном, углеродными волокнами или другими укрепляющими добавками. Такие материалы обладают высокой прочностью, термостойкостью и устойчивостью к химическим воздействиям, что делает их идеальными для изготовления долговечных и надежных деталей, которые работают в сложных условиях.

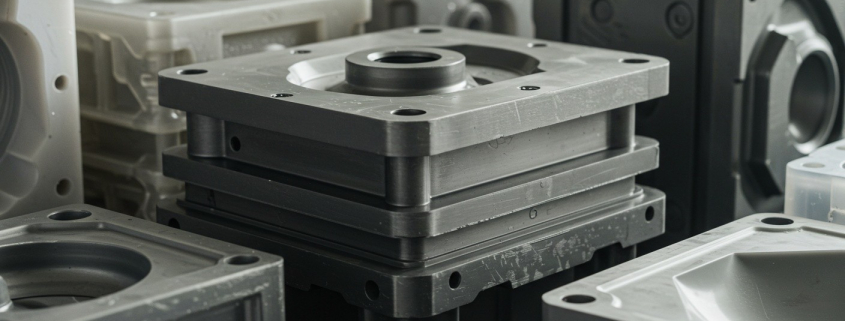

Также важным аспектом является правильный процесс обработки и производства пластиковых деталей. Например, использование высококачественного оборудования и технологий, таких как инжекционное литье с точным контролем параметров, помогает минимизировать дефекты и обеспечить стабильность и долговечность продукции. Контроль за качеством материалов и соблюдение всех технологий обработки обеспечивают максимальную защиту от коррозионных процессов.

Экологическая устойчивость пластиков для коррозионностойких деталей

С развитием технологий возрастает внимание к экологической устойчивости пластиков, используемых для производства деталей. Важным аспектом является возможность повторного использования и переработки пластмасс. В последние годы на рынке появились пластики, которые могут быть переработаны и использованы повторно, что снижает воздействие на окружающую среду. Компании, занимающиеся производством деталей, устойчивых к коррозии, все чаще переходят на использование экологически чистых и перерабатываемых пластиков.

Кроме того, многие производители стремятся уменьшить объем использования вредных химических веществ и искать более безопасные альтернативы. Это не только способствует улучшению экологической ситуации, но и повышает репутацию компаний, что является важным фактором в конкурентной борьбе.

Таким образом, выбор пластика для устойчивых к коррозии деталей зависит от множества факторов, включая химическую стойкость, термостойкость и механические характеристики материала. Также важно учитывать технологические процессы, которые могут повысить долговечность изделий, а также экологические аспекты, такие как возможность переработки. Правильный выбор материала и технологий позволяет создавать долговечные и эффективные компоненты, которые будут служить в агрессивных средах долгие годы, сохраняя свои эксплуатационные характеристики.