Литье пластика для автомобильных компонентов

Литье пластика для автомобильных компонентов стало неотъемлемой частью современного автомобилестроения. Этот процесс позволяет создавать сложные детали с высокой точностью, которые необходимы для обеспечения безопасности, функциональности и долговечности транспортных средств. Пластиковые компоненты успешно заменяют металлические в различных частях автомобилей, что способствует снижению веса машины, улучшению её аэродинамических характеристик и увеличению экономичности. В этой статье мы рассмотрим, как происходит литье пластика для автомобильных компонентов, а также ключевые преимущества и особенности использования пластиковых деталей в автомобильной промышленности.

Преимущества использования литья пластика в автомобильной промышленности

Литье пластика является одним из самых эффективных методов производства автомобильных компонентов. Этот процесс позволяет создавать детали с точной геометрией и высокой прочностью, которые могут быть использованы в самых разных частях автомобиля — от внешних элементов кузова до внутренних частей салона и моторных отсеков. Одним из ключевых преимуществ литья пластика является возможность массового производства, что значительно снижает стоимость каждой детали при больших объёмах производства.

Литьё пластика также позволяет производить компоненты с сложной геометрией, что делает его незаменимым для создания деталей с высоким уровнем детализации и сложными функциями. Например, пластиковые детали могут быть использованы для создания различных соединений, креплений, каркасных частей кузова, а также для производства панелей и крышек для моторных отсеков. Важно отметить, что пластиковые компоненты обладают высокой устойчивостью к воздействию химических веществ и температуры, что делает их идеальными для работы в сложных условиях эксплуатации.

В автомобильной промышленности также широко используется сочетание пластика с другими материалами, например, металлическими вставками или армированными волокнами. Это позволяет создать детали, которые имеют дополнительные эксплуатационные характеристики, такие как повышенная прочность или устойчивость к ударам. В отличие от традиционных металлических компонентов, пластиковые детали гораздо легче, что способствует снижению общего веса автомобиля и, как следствие, улучшению топливной эффективности. Такой подход становится особенно актуальным в современных условиях, когда снижение выбросов CO2 и улучшение топливной экономичности являются приоритетными задачами автомобильной индустрии.

Процесс литья пластика для автомобильных компонентов

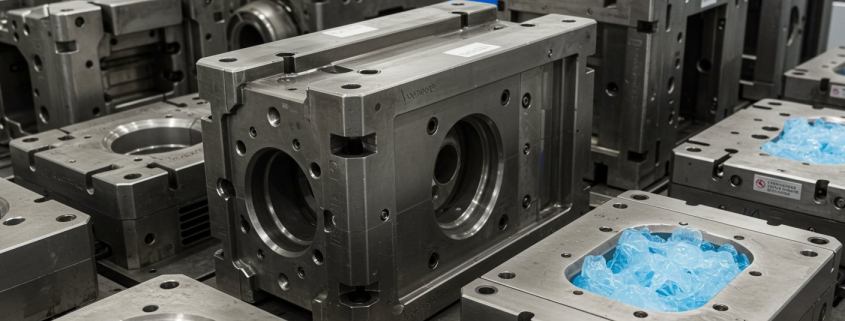

Процесс литья пластика для автомобильных компонентов начинается с проектирования пресс-формы, которая будет использоваться для производства деталей. Создание пресс-формы для таких компонентов требует высокой точности и учёта всех особенностей деталей, таких как толщина стенок, форма и размещение различных каналов. Важно, чтобы форма была спроектирована таким образом, чтобы обеспечить правильное распределение пластика в процессе литья, предотвращая образование дефектов, таких как пустоты или деформации.

После того как пресс-форма готова, начинается сам процесс литья. Пластик нагревается до расплавленного состояния и под высоким давлением вводится в пресс-форму. Важно, чтобы давление и температура были правильно рассчитаны, поскольку от этого зависит качество изделия. В некоторых случаях используется многоканальная система, которая позволяет одновременно лить несколько компонентов, что увеличивает производительность и снижает затраты.

После того как пластик застыл и форма охладилась, извлекается готовая деталь. В зависимости от требований, деталь может быть подвергнута дополнительной обработке, например, шлифовке или окраске. Важно отметить, что каждый этап, включая проектирование пресс-формы, литьё и последующую обработку, должен контролироваться с использованием современных технологий и стандартов качества. Только так можно гарантировать, что компонент будет соответствовать всем требованиям безопасности, долговечности и функциональности.

Типы пластиков, используемых в автомобильной промышленности

- Полиамид (PA) — высокопрочный и термостойкий материал, который часто используется для создания деталей, подвергающихся механическим нагрузкам.

- Полиэтилен (PE) — пластик с отличной устойчивостью к химическим веществам и износу, используется для компонентов, которые контактируют с жидкостями, например, топливными и охлаждающими системами.

- Полипропилен (PP) — легкий и гибкий материал, применяемый в производстве деталей салона и наружных частей автомобилей, таких как бамперы и молдинги.

- Полиуретан (PU) — используется для создания амортизирующих и шумоизоляционных компонентов, таких как прокладки и детали подвески.

Каждый из этих материалов имеет свои уникальные свойства, что позволяет использовать их в различных частях автомобиля, обеспечивая необходимую прочность, устойчивость к внешним воздействиям и долговечность. Например, полиамид и полиэтилен часто используются для создания деталей двигателя и трансмиссии, которые должны выдерживать высокие температуры и агрессивные химические вещества. В то время как полипропилен и полиуретан отлично подходят для наружных и внутренних компонентов, где важны легкость, гибкость и амортизация.

Будущее литья пластика для автомобильных компонентов

С каждым годом использование пластиковых компонентов в автомобильной промышленности становится всё более распространённым. Современные исследования и разработки направлены на создание новых пластиков, которые обладают улучшенными характеристиками, такими как повышенная устойчивость к воздействию высоких температур, повышенная прочность и снижение веса. В будущем можно ожидать дальнейшее расширение применения литья пластика для автомобильных компонентов, особенно в свете растущих требований к экологичности и энергоэффективности автомобилей.

Современные автомобили становятся всё более сложными с точки зрения дизайна и технологий, и пластиковые компоненты играют ключевую роль в этом процессе. Литье пластика позволяет создавать компоненты, которые могут не только снизить вес автомобиля, но и повысить его безопасность и функциональность. В ближайшие годы можно ожидать появления новых типов пластиков, которые будут ещё более долговечными и устойчивыми к воздействиям окружающей среды, что откроет новые возможности для автомобильной промышленности.