Литье пластика для электроники: особенности и технологии

Литье пластика для электроники – это важная технологическая операция, которая применяется для производства различных пластиковых компонентов, используемых в электронных устройствах. Эти компоненты могут включать корпуса для смартфонов, планшетов, телевизоров, компьютерных комплектующих и другие элементы. Производственные требования к таким деталям очень высоки, поскольку они должны быть не только функциональными, но и эстетичными, а также удовлетворять стандартам безопасности. В этой статье мы рассмотрим особенности технологии литья пластика для электроники, а также ключевые аспекты, которые влияют на качество и долговечность изделий.

Основные требования к пластиковым деталям для электроники

Когда речь идет о литье пластика для электроники, одним из самых важных аспектов является высокое качество и точность деталей. Электронные компоненты часто подвергаются интенсивному использованию, а значит, они должны быть устойчивыми к механическим повреждениям, температурным колебаниям и воздействию различных химических веществ. Одной из главных задач в процессе литья является обеспечение необходимой прочности, долговечности и стабильности свойств пластика в условиях эксплуатации.

Для производства пластиковых деталей для электроники используются специальные материалы, такие как термопласты, полиамида (PA), поликарбонаты (PC), акриловые и термореактивные пластики. Эти материалы обладают хорошими изоляционными свойствами, термостойкостью, а также устойчивостью к различным химическим воздействиям. Важно, чтобы пластик, из которого изготавливаются детали, соответствовал строгим стандартам безопасности и не выделял вредных веществ при нагревании, что особенно актуально для продукции, используемой в мобильных устройствах и бытовой электронике. В этом контексте важным фактором становится выбор не только материала, но и правильная настройка производственного процесса для сохранения всех качественных характеристик пластика.

Особенности технологии литья пластика для электроники

Процесс литья пластика для электроники имеет несколько ключевых особенностей. Во-первых, важно учитывать размеры и геометрию деталей, поскольку компоненты, используемые в электронике, как правило, имеют сложные формы и требуют высокой точности. Для этих целей часто используется инжекционное литье – процесс, при котором расплавленный пластик под высоким давлением вводится в форму, где остывает и принимает нужную форму. Этот метод позволяет получать детали с минимальными допусками, что крайне важно для деталей, взаимодействующих с другими элементами устройства.

Кроме того, в процессе литья часто используется добавление армирующих материалов в пластиковые составы для улучшения механических характеристик. Это может быть стекловолокно, углеродные волокна или другие наполнители, которые увеличивают прочность, устойчивость к деформациям и термостойкость материалов. В электронике такие добавки могут понадобиться для создания прочных корпусов, которые будут надежно защищать внутренние компоненты устройства, такие как чипы, платы и соединения. Однако важно соблюдать баланс между прочностью материала и его обрабатываемостью, чтобы не усложнить производственный процесс и не повысить стоимость изделия.

Основные этапы процесса литья пластика для электроники

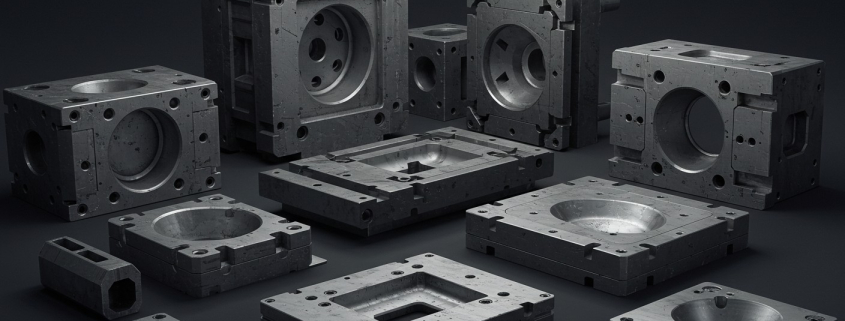

Процесс литья пластика для электроники состоит из нескольких ключевых этапов. На первом этапе важно выбрать подходящий материал, который будет использоваться для производства деталей. Этот выбор напрямую зависит от требований к конечному продукту, его характеристик и условий эксплуатации. На следующем этапе производится разработка пресс-формы, которая должна быть точной и тщательно спроектированной, чтобы обеспечить высокое качество отливки и минимизировать количество дефектов. Для этого часто применяются компьютерные симуляции, позволяющие оценить поведение материала при литье и выявить возможные проблемы на стадии проектирования.

- Выбор материала: основой для успешного литья является правильный выбор пластика, который должен обладать нужными техническими характеристиками.

- Проектирование пресс-формы: ключевой этап, который определяет точность и качество деталей.

- Инжекционное литье: основной метод, позволяющий создавать детали с высокой точностью и сложной геометрией.

- Охлаждение и извлечение из формы: охлаждение деталей в форме и их извлечение без повреждений – важный этап для сохранения качества изделий.

После того как пресс-форма готова, начинается процесс литья. Важно настроить оборудование на оптимальные параметры для конкретного пластика. Контроль температуры расплава, давления, времени впрыска и времени охлаждения имеет решающее значение для получения качественных деталей. Недостаточная или избыточная температура могут привести к дефектам, таким как усадочные пустоты или деформации, что может снизить функциональность и эстетические характеристики деталей. Также необходимо следить за правильным временем охлаждения, чтобы предотвратить образование трещин или искривлений.

Проверка и контроль качества пластиковых деталей

Контроль качества на всех этапах производства пластиковых деталей для электроники имеет критическое значение. На этапе проектирования и литья необходимо уделять внимание как внешнему виду изделий, так и их техническим характеристикам. Пластиковые компоненты должны соответствовать строгим требованиям по механической прочности, термостойкости и изоляции, а также должны быть устойчивыми к химическим воздействиям, таким как воздействие масел, солей или растворителей.

- Визуальный контроль: оценка внешнего вида деталей на наличие трещин, дефектов поверхности и других визуальных дефектов.

- Механические испытания: проверка прочности, жесткости и устойчивости к нагрузкам.

- Электрические испытания: оценка изоляционных свойств пластика для предотвращения коротких замыканий.

Для этого часто используются различные виды тестов, такие как механическое испытание на растяжение, ударные испытания, а также тесты на устойчивость к воздействию высоких температур. Кроме того, важно проводить электроизоляционные тесты, чтобы убедиться, что пластик не проводит электричество и не создаёт рисков для устройства. На конечном этапе производства часто проводится упаковка и подготовка деталей к транспортировке, при этом важно минимизировать любые повреждения или загрязнения, чтобы сохранить качество продукции.