Литье пластика для изготовления оболочек и корпусов

Литье пластика для изготовления оболочек и корпусов является важным процессом в производстве различных пластиковых изделий, используемых в самых разных отраслях, включая электронику, автомобилестроение, медицину и бытовую технику. Эти детали часто требуют высокой точности и надежности, поскольку они защищают внутренние механизмы и компоненты, обеспечивая их долговечность и безопасность. Важно правильно выбрать технологию литья и материал, который будет использоваться для производства оболочек и корпусов, чтобы гарантировать их высокое качество и устойчивость к воздействию внешних факторов.

Пластик для оболочек и корпусов: как выбрать материал

Основным фактором при выборе пластика для оболочек и корпусов является его способность выдерживать воздействие внешних факторов, таких как температурные колебания, механические нагрузки и воздействие химических веществ. Кроме того, важно, чтобы материал был легким в обработке и имел хорошие характеристики по прочности и долговечности. Наиболее популярными материалами для литья пластика в оболочки и корпуса являются поликарбонат, ABS, полиамид и полиэтилен. Каждый из этих материалов обладает своими уникальными свойствами, которые определяют область их применения.

- Поликарбонат: Этот пластик обладает высокой прочностью, стойкостью к ударам и температурным перепадам. Он часто используется для производства оболочек, которые должны выдерживать высокие нагрузки и эксплуатационные температуры. Поликарбонат также обладает хорошей прозрачностью, что делает его идеальным для изготовления защитных экранов и корпусов для световых приборов.

- ABS (акрилонитрил-бутадиен-стирол): Это один из самых популярных материалов для производства оболочек и корпусов благодаря своей хорошей ударопрочности, жесткости и стойкости к химическим воздействиям. ABS используется для изготовления деталей в электронике, бытовой технике, автомобилях и других областях.

- Полиамид (PA): Полиамид имеет отличные механические свойства и хорошую термостойкость, что делает его идеальным для изготовления оболочек и корпусов, которые должны работать в экстремальных условиях. Он также имеет хорошую химическую стойкость и износостойкость.

- Полиэтилен: Это материал с высокой устойчивостью к химическим воздействиям и низким коэффициентом трения. Он применяется для изготовления оболочек и корпусов в химической и нефтехимической промышленности, а также для упаковки и защиты товаров от внешних загрязнений.

При выборе пластика для литья оболочек и корпусов важно также учитывать такие факторы, как вес и размеры готового изделия, а также стоимость материала. Например, поликарбонат может быть дороже других пластиков, но его отличные механические свойства и стойкость к ударам делают его более предпочтительным для некоторых областей, таких как защита электроники или производства автомобильных деталей. В то же время, для менее нагруженных корпусов можно выбрать более доступные материалы, такие как ABS или полиэтилен.

Технология литья пластика для оболочек и корпусов

Процесс литья пластика для изготовления оболочек и корпусов включает несколько ключевых этапов, которые обеспечивают точность и высокое качество готовых изделий. Важно, чтобы каждый этап производственного процесса был тщательно настроен, начиная от подготовки материалов до охлаждения и контроля качества готовой продукции.

Для литья пластиковых оболочек и корпусов часто используется метод инжекционного литья. Этот метод включает в себя введение расплавленного пластика в форму под высоким давлением. Важно, чтобы температура расплава и давление были точно настроены, чтобы избежать дефектов, таких как пузырьки, трещины или неправильные размеры изделия. В некоторых случаях используется второй этап — выдувное литье, когда пластик предварительно разогревается и растягивается в специальной форме, что позволяет получить тонкие стенки и сложные геометрические формы.

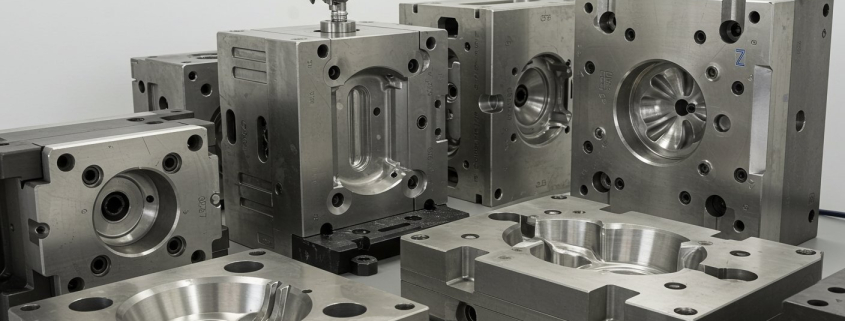

Еще одним важным аспектом технологии литья является использование высококачественных пресс-форм. Формы должны быть изготовлены с высокой точностью, чтобы обеспечить точные размеры и качественную поверхность оболочек и корпусов. Кроме того, важно правильно организовать систему охлаждения формы, чтобы ускорить процесс застывания пластика и улучшить качество поверхности изделия. Применение современных систем управления процессом литья позволяет минимизировать количество дефектов и повысить производительность.

Основные преимущества литья пластика для оболочек и корпусов

Процесс литья пластика для оболочек и корпусов имеет несколько явных преимуществ по сравнению с другими методами производства. Во-первых, литье позволяет создавать изделия с высокой точностью и повторяемостью. Это особенно важно для производства больших серий, где необходимо обеспечить одинаковое качество каждой детали. Во-вторых, литье позволяет использовать широкий спектр пластиковых материалов, каждый из которых подходит для определенных условий эксплуатации.

- Точность и повторяемость: При литье пластика можно достичь высокой точности и стабильности размеров изделий. Это особенно важно для деталей с маленькими размерами или сложной геометрией.

- Высокая скорость производства: Литье пластика позволяет производить большие объемы изделий за короткий срок. Это делает метод идеальным для массового производства, где важно соблюдать баланс между качеством и временем.

- Широкий выбор материалов: Литье позволяет использовать различные типы пластиков, включая термопласты, которые можно перерабатывать, и термореактивные материалы. Это дает возможность выбрать идеальный материал для конкретных условий эксплуатации.

- Экономичность: При массовом производстве литье пластика является одним из самых экономичных способов изготовления оболочек и корпусов. Использование пресс-форм и автоматизация процесса позволяют значительно снизить себестоимость.

Контроль качества при литье пластика для оболочек и корпусов

Контроль качества при литье пластика для оболочек и корпусов является неотъемлемой частью производственного процесса. Для этого проводят несколько этапов тестирования, чтобы убедиться в соответствии изделий заданным требованиям. В первую очередь, проводится контроль точности размеров и геометрии, чтобы убедиться, что готовые детали соответствуют чертежам и спецификациям. Далее проверяется качество поверхности — отсутствие дефектов, таких как трещины, пузырьки или царапины. Также важно проверять прочностные характеристики и устойчивость к механическим повреждениям.

- Контроль размеров: Измерение точности размеров оболочек и корпусов осуществляется с помощью высокоточных измерительных приборов и датчиков.

- Тестирование на прочность: Прочностные испытания помогают определить, насколько хорошо пластиковая оболочка выдерживает механические нагрузки, а также устойчивость к ударам и деформациям.

- Проверка внешнего вида: Визуальный осмотр помогает выявить дефекты поверхности, такие как царапины, пузырьки воздуха и неровности.

Литье пластика для изготовления оболочек и корпусов требует внимательного подхода на всех этапах производства. Выбор правильного материала, использование точных пресс-форм, контроль температуры и давления, а также качественная проверка готовой продукции — все это играет ключевую роль в получении высококачественных пластиковых деталей, которые будут служить долго и эффективно в различных сферах применения.