Литье пластика для термостойких деталей: как выбрать материал

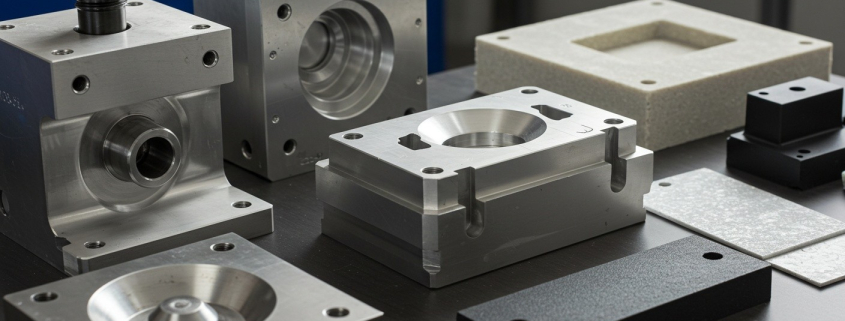

Литье пластика для термостойких деталей является важным процессом в различных отраслях промышленности, таких как автомобилестроение, производство электроники, энергетика и многое другое. Такие детали должны выдерживать высокие температуры без потери своей формы и механических свойств. Для этого необходимо правильно выбрать материал, который будет обеспечивать надежность и долговечность в условиях воздействия высоких температур. В этой статье мы расскажем, как выбрать идеальный пластик для термостойких деталей, учитывая различные факторы, такие как термостойкость, механические характеристики и процесс литья.

Что влияет на выбор пластика для термостойких деталей?

Выбор пластика для термостойких деталей зависит от нескольких ключевых факторов. Прежде всего, это температура, при которой детали будут эксплуатироваться. Пластики различаются по своей термостойкости, и важно выбрать тот, который способен сохранять свои физико-механические свойства при высоких температурах. Кроме того, важно учитывать такие параметры, как прочность на сдвиг, ударопрочность, химическая стойкость и устойчивость к воздействию внешних факторов, таких как ультрафиолетовое излучение и агрессивные химические вещества.

Термостойкость пластика обычно измеряется как температура, при которой материал сохраняет свою форму и не начинает разрушаться или плавиться. Для большинства пластиков эта температура составляет от 100 до 300°C, однако для высокотехнологичных материалов, таких как полиимиды или жидкокристаллические полимеры, эти значения могут быть значительно выше. Поэтому при выборе пластика для термостойких деталей необходимо учитывать условия эксплуатации, такие как диапазон температур, продолжительность воздействия высоких температур, а также возможные циклические перепады температуры, которые могут оказать влияние на долговечность изделия.

Помимо термостойкости, также важным параметром является прочность материала. Пластики должны быть достаточно прочными, чтобы выдерживать нагрузки в условиях высокой температуры. В некоторых случаях может быть необходимо добавление армирующих волокон, таких как стекловолокно, для повышения прочности и жесткости материала. Также стоит учитывать такие характеристики, как твердость, которая влияет на устойчивость материала к механическим повреждениям и износу, а также ударную вязкость, которая определяет способность материала сопротивляться ударным нагрузкам.

Типы пластика, подходящие для термостойких деталей

Существует несколько типов пластиков, которые идеально подходят для литья термостойких деталей. Наиболее популярными материалами являются полиамиды, полиэфирэфиркетоны (PEEK), поликарбонат, а также более сложные композиционные материалы, включающие армирующие добавки.

- Полиамид (PA): Этот материал обладает хорошей термостойкостью и высокой механической прочностью. Полиамиды могут выдерживать температуры до 150-200°C, что делает их отличным выбором для термостойких деталей в автомобильной и электротехнической промышленности. Также он обладает хорошей стойкостью к износу и химическим воздействиям.

- Полиэфирэфиркетоны (PEEK): Этот пластик является одним из самых термостойких и прочных, доступных на рынке. Он может выдерживать температуры до 300°C без потери своих физических характеристик. PEEK широко используется в авиационной и аэрокосмической отраслях, а также для создания высоконагруженных деталей, таких как подшипники, прокладки и компоненты с высокой термостойкостью.

- Поликарбонат (PC): Поликарбонат обладает высокой ударной вязкостью и хорошими термостойкими свойствами. Этот пластик используется для производства термостойких деталей, которые подвергаются воздействию высоких температур, но при этом должны сохранять свою форму и прочность. Он также является отличным выбором для создания деталей, требующих прозрачности, таких как защитные экраны или компоненты освещения.

- Термопластичные композиты: В некоторых случаях для повышения термостойкости и прочности пластиковых деталей используются композиты, в которых в качестве армирующих добавок применяются стекловолокно, углеродные волокна или другие материалы. Такие композиты обеспечивают высокую жесткость, стабильность размеров и долговечность даже при воздействии высоких температур.

Ключевые особенности литья термостойких пластиков

Процесс литья термостойких пластиков требует особого подхода. Из-за высокой температуры плавления и особенностей теплопроводности таких материалов, важно соблюдать точные параметры процесса литья, чтобы избежать дефектов, таких как пустоты, трещины или усадка. Один из основных аспектов, который необходимо учитывать — это температура расплава материала. Для каждого типа пластика существует оптимальная температура плавления, при которой материал легко заполняет пресс-форму, но не теряет своих свойств из-за перегрева.

- Контроль температуры: Во время литья термостойких пластиков необходимо поддерживать стабильную температуру пресс-формы и расплава. Слишком высокая температура может привести к перегреву материала и его деградации, в то время как низкая температура не позволит материалу полностью заполнить форму, что может вызвать дефекты.

- Давление литья: Для достижения оптимальной плотности и прочности деталей также важно контролировать давление в процессе литья. Слишком низкое давление может привести к неполному заполнению формы, а слишком высокое — к образованию трещин и деформаций. Важно найти баланс, который позволит добиться высококачественного результата.

- Охлаждение: Правильная система охлаждения — это еще один важный фактор для успешного литья термостойких пластиков. Материал должен постепенно охлаждаться, чтобы избежать термических напряжений и деформаций. Оптимальная скорость охлаждения зависит от типа пластика и его термостойкости.

Проверка и тестирование термостойких пластиковых деталей

После литья термостойких пластиковых деталей необходимо провести серию тестов, чтобы удостовериться в их соответствии заявленным требованиям. Наиболее важными параметрами для тестирования являются термостойкость, механическая прочность и стойкость к химическим воздействиям. Для проверки термостойкости проводят испытания, имитирующие реальные условия эксплуатации, где детали подвергаются воздействию высоких температур в течение длительного времени. Кроме того, проводят механические испытания на прочность, ударную вязкость и износостойкость.

- Тестирование на термостойкость: Примером таких испытаний является воздействие высоких температур на детали в течение определенного времени, чтобы проверить их способность сохранять форму и функциональность.

- Механические испытания: Тесты на сжатие, растяжение и изгиб позволяют определить, насколько прочными и устойчивыми к внешним воздействиям являются детали.

- Химическое тестирование: Пластики для термостойких деталей должны быть стойкими к воздействию химических веществ, поэтому важно проводить тесты на химическую стойкость, чтобы убедиться в долговечности и надежности продукции.

Выбор правильного материала для термостойких пластиковых деталей и тщательное соблюдение всех этапов производства и контроля качества позволяют создать изделия, которые будут служить долго, не теряя своих свойств при эксплуатации в условиях высоких температур. С правильным подходом и вниманием к деталям вы сможете обеспечить надежность и долговечность вашей продукции.