Пресс-формы для горячего штамповки: что важно учитывать

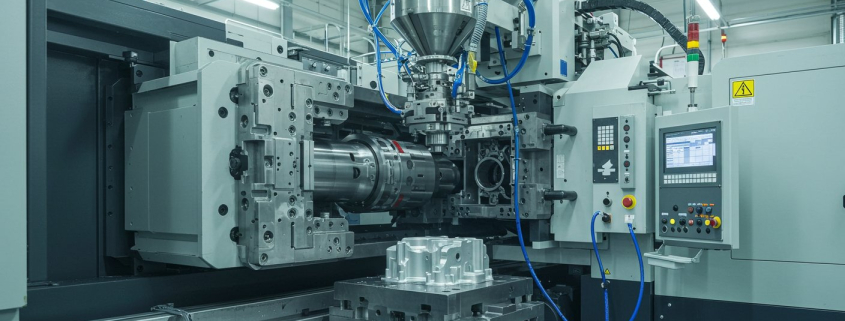

Пресс-формы для горячего штамповки — это ключевая составляющая процесса производства металлических изделий, при котором материалы подвергаются воздействию высокой температуры и давления для достижения нужной формы. Технология горячей штамповки используется в различных отраслях, включая автомобилестроение, авиацию и производство строительных материалов. В этой статье рассмотрим, что важно учитывать при проектировании и производстве пресс-форм для горячего штамповки, а также на что следует обратить внимание при выборе подходящей пресс-формы для вашего производства.

Технология горячего штамповки и требования к пресс-формам

Горячее штамповка — это процесс, при котором металл, например сталь или алюминий, нагревается до высоких температур, обычно в пределах 800–1200°C, после чего подвергается штамповке в пресс-форме под большим давлением. Эта технология позволяет получать изделия сложной формы с высокой точностью и минимальными деформациями. Однако для успешного осуществления этого процесса необходима высококачественная пресс-форма, способная выдерживать экстремальные условия.

Основным требованием к пресс-формам для горячего штамповки является их способность работать при высокой температуре без потери прочности и точности. Поэтому такие пресс-формы должны быть изготовлены из материалов с высокой термостойкостью, таких как легированные стали, титаново-алюминиевые сплавы или специальные жаропрочные сплавы. Такие материалы не только выдерживают высокие температуры, но и устойчивы к термическому расширению, что минимизирует риск возникновения дефектов при штамповке.

Кроме того, важным моментом при проектировании пресс-форм для горячего штамповки является создание системы охлаждения. Процесс нагрева и охлаждения металла должен происходить равномерно, чтобы избежать перегрева отдельных частей формы и деформаций. Охлаждение пресс-формы осуществляется с помощью специальных охлаждающих каналов, через которые циркулирует жидкость (чаще всего вода или масла с низким уровнем вязкости). Эти каналы должны быть правильно спроектированы с учетом размера и сложности изделия, чтобы обеспечить равномерное распределение температуры по всей форме.

Ключевые факторы при проектировании пресс-форм для горячего штамповки

При проектировании пресс-форм для горячего штамповки важно учитывать несколько факторов, которые влияют на долговечность формы, качество продукции и эффективность процесса в целом. Одним из таких факторов является прочность и износостойкость материала, из которого изготовлена пресс-форма. Горячий металл оказывает высокие механические нагрузки на форму, а значит, она должна быть прочной и устойчивой к износу, особенно при повторных циклах использования.

Также необходимо учитывать тепловое расширение материалов. Все металлы имеют свойство расширяться и сжиматься в зависимости от температуры. В процессе горячей штамповки это приводит к возникновению дополнительных нагрузок на пресс-форму, если она не учитывает такие изменения. Например, если в процессе работы пресс-форма не будет компенсировать температурное расширение, это может привести к сбоям в процессе штамповки, деформации изделия или даже повреждению самой формы.

Особое внимание стоит уделить проектированию системы охлаждения пресс-формы. Как уже упоминалось, охлаждение должно быть равномерным, и для этого важно, чтобы каналы охлаждения не имели угловых изгибов и были расположены по всему периметру пресс-формы. Это позволит избежать перегрева отдельных участков, что может повлиять на качество штампуемого изделия. Также важно правильно рассчитать скорость циркуляции охлаждающей жидкости, чтобы она успела отводить тепло от металла до его затвердевания.

Типы пресс-форм для горячего штамповки и их особенности

Существует несколько типов пресс-форм, которые используются в процессе горячей штамповки, и каждый из них имеет свои особенности в зависимости от производственных требований и характеристик продукции. Например, формы для горячего штамповки в основном делятся на одно- и многокамерные. Однокамерные пресс-формы обычно используются для штамповки простых и крупных изделий, таких как детали кузова автомобилей. Многокамерные пресс-формы чаще применяются для изготовления более сложных и мелких компонентов, требующих высокой точности и многократного повторного воздействия давления.

Кроме того, важно учитывать конструкцию пресс-формы. Для сложных деталей часто используются пресс-формы с подвижными частями, которые могут изменять свою конфигурацию в зависимости от формы и типа изделия. Это позволяет изготавливать изделия с высокими требованиями к точности, а также с различными выемками, отверстиями и другими сложными элементами. В таких случаях проектирование пресс-формы требует применения более сложных механизмов, таких как выталкиватели, которые позволяют легко извлекать деталь после ее штамповки.

- Температурные характеристики: Пресс-форма должна быть способна выдерживать высокие температуры, характерные для процесса горячего штамповки, без деформации.

- Материалы для пресс-форм: Для горячего штамповки используются жаропрочные стали и сплавы с высокой термостойкостью, которые обеспечивают долгий срок службы формы.

- Система охлаждения: Эффективная система охлаждения предотвращает перегрев и деформацию формы, обеспечивая стабильное качество продукции.

При проектировании пресс-форм для горячего штамповки также важно учитывать такие аспекты, как производственные циклы и требования к точности. Для массового производства необходимо тщательно продумать систему автоматизации, чтобы процесс штамповки был максимально эффективным и бесперебойным. Использование автоматизированных систем позволяет ускорить процесс и минимизировать возможные ошибки, связанные с человеческим фактором, что особенно важно при массовом производстве деталей.

Таким образом, проектирование пресс-форм для горячего штамповки — это сложный и ответственный процесс, который требует внимательности к каждому аспекту, от выбора материалов до разработки системы охлаждения и учета термических нагрузок. При правильном подходе можно обеспечить высокое качество продукции, увеличить производительность и сократить время на изготовление изделий, что способствует экономии ресурсов и снижению производственных затрат.