Как добиться высокой точности и надежности при производстве резьбовых пластиковых изделий? Вопрос, который волнует многих производителей, стремящихся обеспечить качество и долговечность своих продуктов. Основу успеха в этом направлении составляют правильно спроектированные и изготовленные пресс-формы. Они позволяют не только создавать сложные детали с точной резьбой, но и значительно сокращать время производственного цикла, снижая издержки и минимизируя количество брака. В этой статье мы подробно разберем ключевые аспекты пресс-форм для изготовления резьбовых пластиковых изделий, особенности их конструкции, используемые материалы и современные технологии, которые делают производство эффективным и высокоточным.

Содержание

- Роль пресс-форм в производстве резьбовых изделий

- Особенности конструкции пресс-форм для резьбы

- Материалы и технологии изготовления пресс-форм

- Преимущества пресс-форм с резьбой

- Современные тенденции в производстве пресс-форм

Роль пресс-форм в производстве резьбовых изделий

Изготовление резьбовых пластиковых изделий требует не просто высокой точности, но и особого подхода к конструированию пресс-форм. Резьба — это сложный элемент, обеспечивающий соединение деталей и функциональность конечного продукта. Именно пресс-форма задает геометрию и параметры резьбы, что определяет удобство сборки и надежность соединения. Неудачное проектирование формы может привести к появлению дефектов: деформации витков, недостаточной прочности или несовместимости с сопрягаемыми деталями.

Высококачественные пресс-формы позволяют обеспечить стабильность параметров резьбы в каждой детали, что особенно важно для массового производства. Кроме того, они значительно уменьшают время настройки оборудования и снижают затраты на доработку изделий. Использование таких пресс-форм — залог того, что конечный продукт будет соответствовать самым высоким стандартам качества, что особенно критично в областях с повышенными требованиями к надежности, таких как автомобилестроение, медицина и бытовая техника.

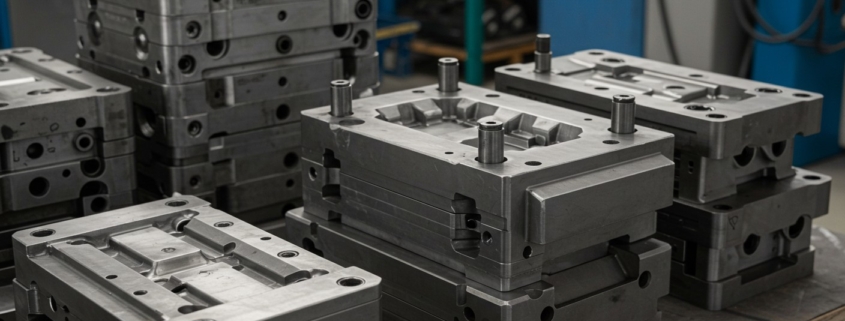

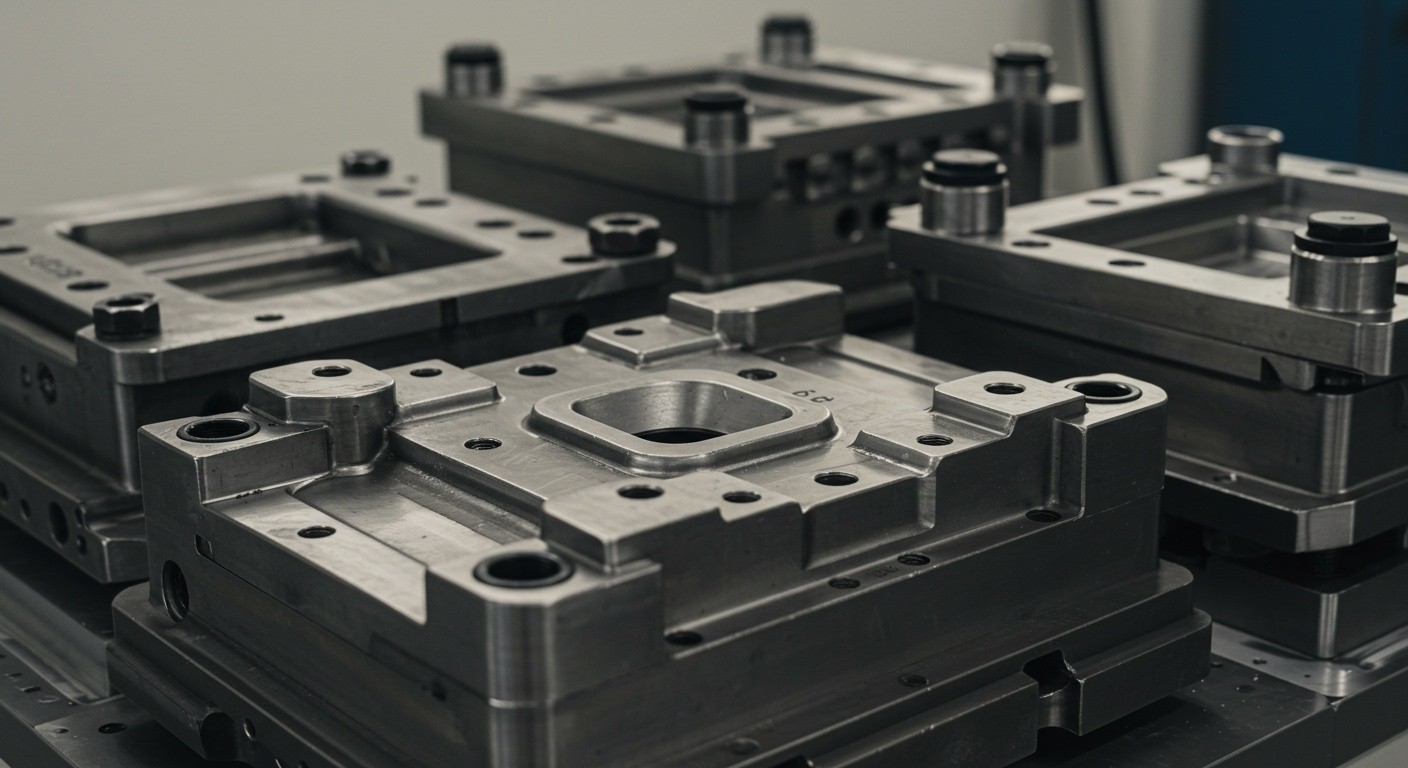

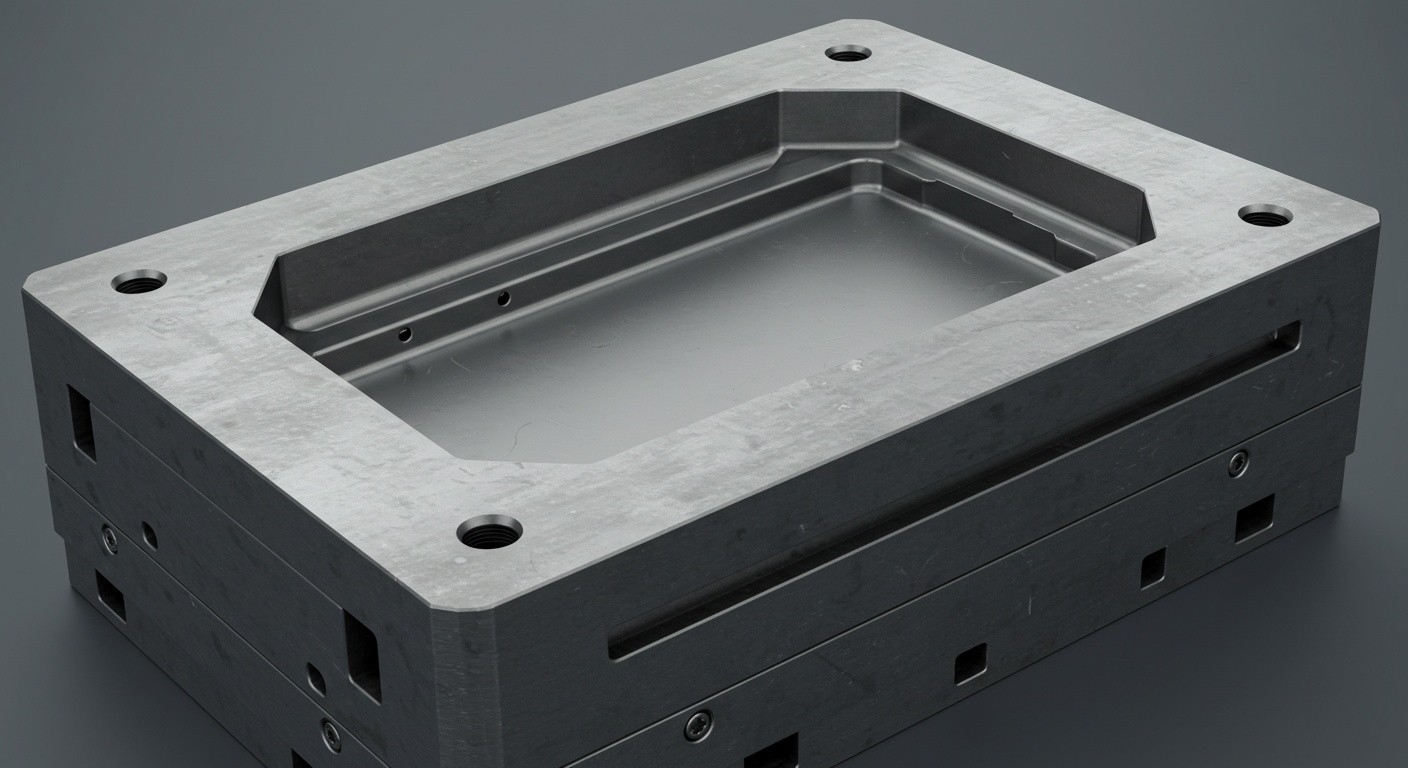

Особенности конструкции пресс-форм для резьбы

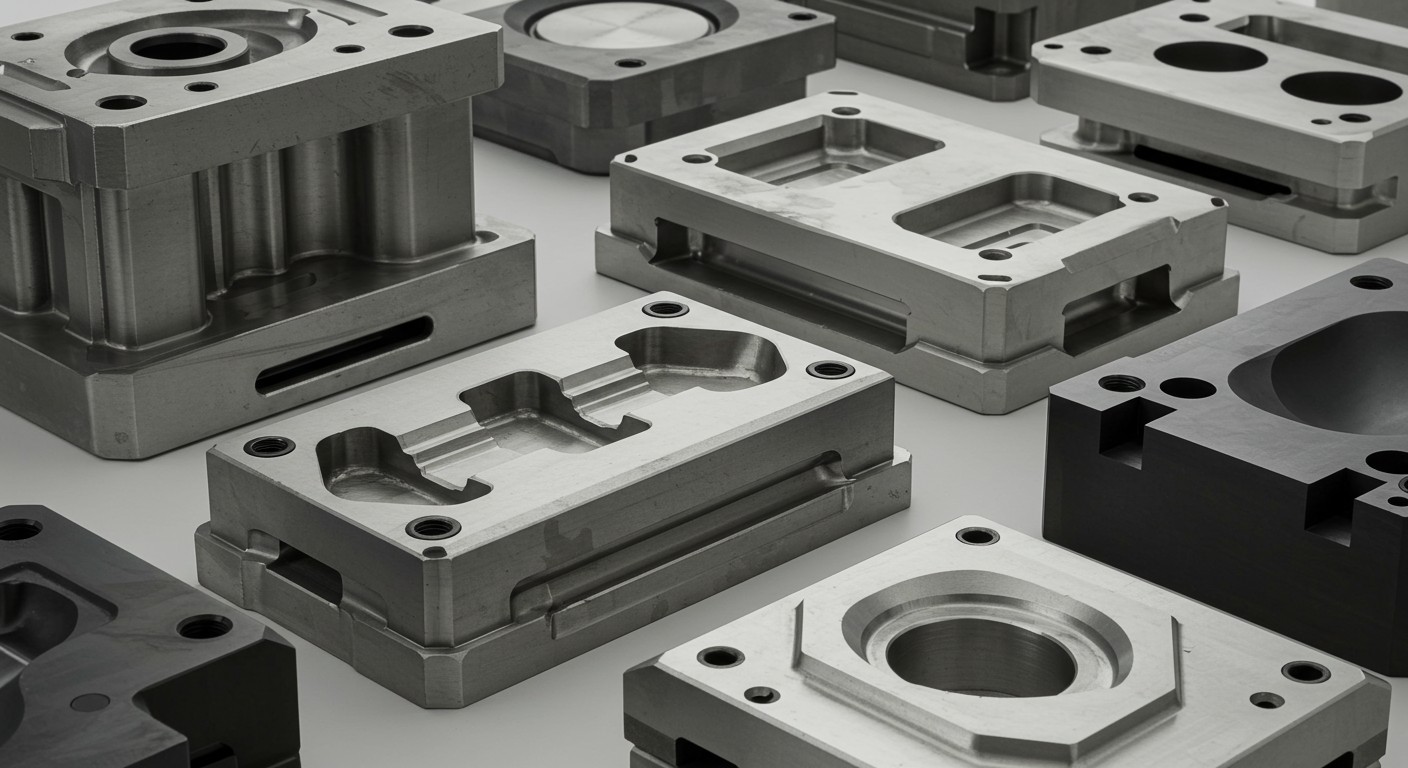

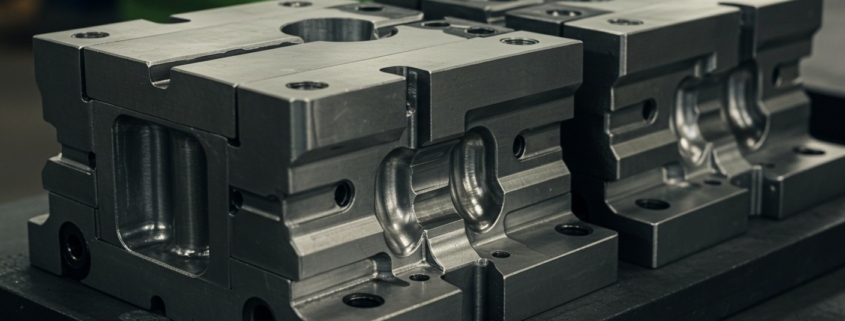

Пресс-формы для изготовления резьбовых изделий имеют ряд конструктивных особенностей, направленных на точное формирование резьбовых элементов. Ключевым моментом является необходимость обеспечения безупречного профиля витков резьбы при высокой скорости производства. Для этого применяются специальные вставки и матрицы с резьбой, которые обеспечивают максимальную точность и минимальный износ.

Кроме того, в конструкции предусматриваются эффективные системы охлаждения для быстрого отвода тепла от зоны литья. Это важно для предотвращения деформаций и уменьшения времени цикла. Механизмы выталкивания изделий из пресс-формы адаптируются под особенности резьбовой поверхности, чтобы избежать повреждений и сохранить качество.

- Использование сменных вставок с резьбой;

- Оптимизация каналов охлаждения для равномерного температурного режима;

- Специализированные выталкиватели для деликатного извлечения изделий;

- Точное ЧПУ-обработка для создания сложных профилей резьбы;

- Проектирование с учетом особенностей материала изделия.

Материалы и технологии изготовления пресс-форм

Качество пресс-форм напрямую зависит от используемых материалов и технологий производства. Для изготовления пресс-форм с резьбой применяются высокопрочные инструментальные стали, которые проходят термообработку для достижения максимальной твердости и износостойкости. Важным этапом является нанесение защитных покрытий, уменьшающих трение и предотвращающих коррозию, что продлевает срок службы формы.

Современные технологии, такие как электроэрозионная обработка и 5-осевое фрезерование на ЧПУ станках, позволяют создавать высокоточные и сложные профили резьбы. Благодаря цифровому моделированию и анализу технологических процессов обеспечивается оптимизация конструкции пресс-формы, позволяющая повысить качество готовой продукции и снизить производственные риски.

Преимущества пресс-форм с резьбой

Использование пресс-форм с интегрированной резьбой открывает ряд преимуществ для производителей пластиковых изделий. Прежде всего, это гарантирует высокую точность и качество резьбы, что особенно важно для обеспечения герметичности и надежности соединений. Снижаются расходы на дополнительную обработку деталей, поскольку резьба формируется непосредственно в процессе литья.

Более того, сокращается время производственного цикла благодаря оптимизированным конструкциям пресс-форм и системам охлаждения. Это позволяет значительно увеличить объемы выпуска при сохранении стабильного качества. Внедрение современных решений повышает экономическую эффективность производства, а также расширяет возможности для создания сложных и функциональных изделий.

Современные тенденции в производстве пресс-форм

В последние годы наблюдается активное внедрение цифровых технологий и автоматизации в производство пресс-форм. Применение 3D-моделирования и виртуального прототипирования позволяет существенно ускорить разработку и улучшить точность изделий. Кроме того, развиваются методы аддитивного производства, которые открывают новые горизонты в создании сложных компонентов пресс-форм с высокой степенью интеграции.

Еще одним важным направлением является использование интеллектуальных систем мониторинга и управления процессом литья, что повышает качество и снижает риск дефектов. Современные материалы и покрытия также обеспечивают длительный срок службы пресс-форм даже при интенсивных нагрузках, что делает производство более устойчивым и экономичным.

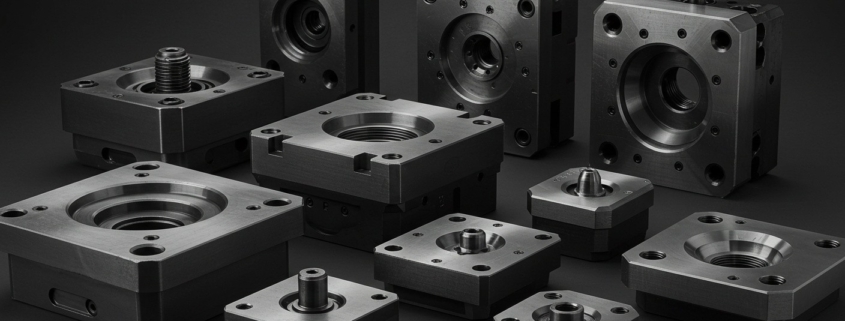

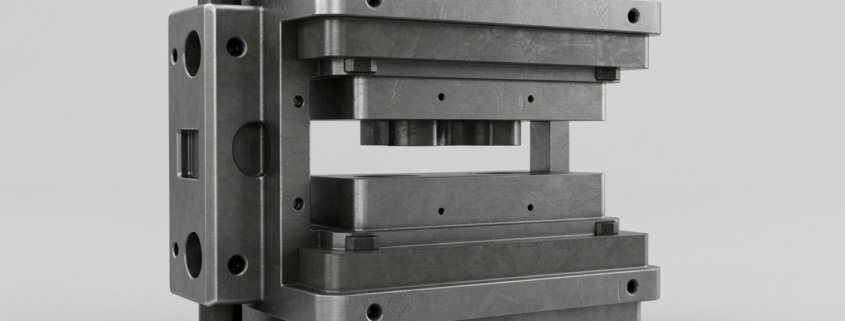

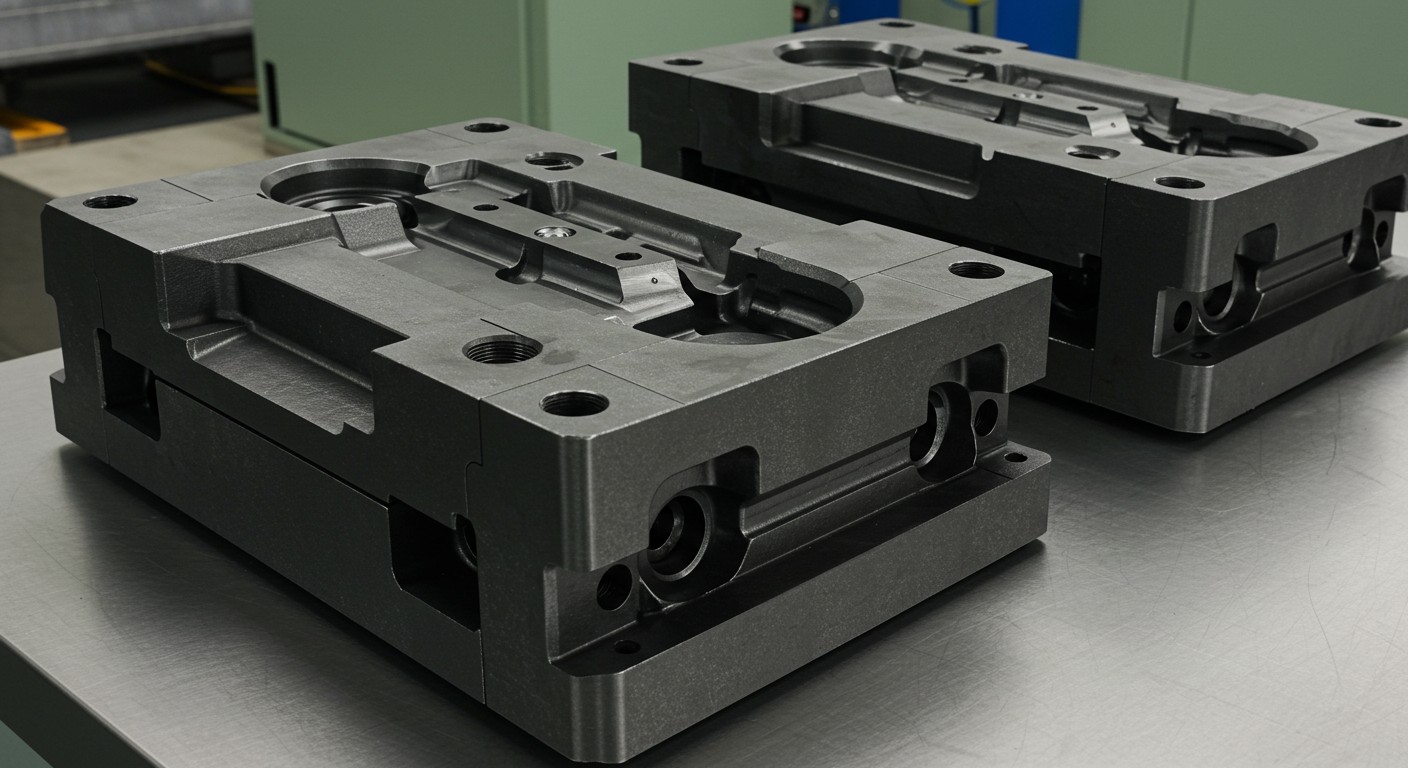

Изображение: Современная пресс-форма для производства резьбовых пластиковых изделий