Пресс-формы для изделий с необычной текстурой – это важный элемент в производственном процессе, который позволяет создавать уникальные и высококачественные изделия с различными текстурными характеристиками. В последние годы текстурированные поверхности стали популярными в самых разных отраслях, таких как автомобильная, строительная, упаковочная и даже мебельная промышленность. Использование специализированных пресс-форм для создания таких изделий значительно повышает качество продукции и улучшает ее эстетические свойства, а также расширяет возможности для дизайнерских решений. В этой статье мы рассмотрим особенности пресс-форм для изделий с необычной текстурой, их преимущества и применение в различных отраслях.

Что такое пресс-форма с текстурой и как она работает?

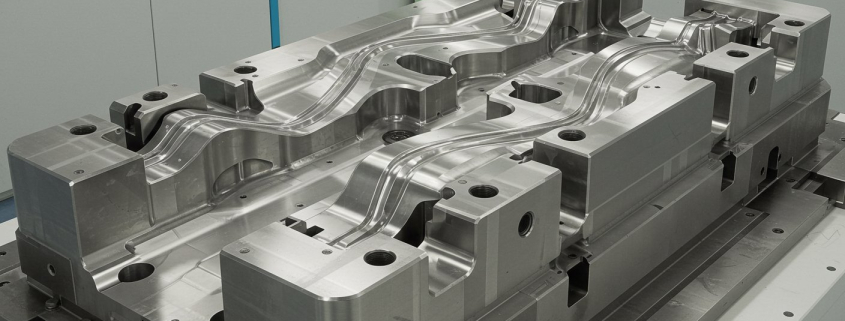

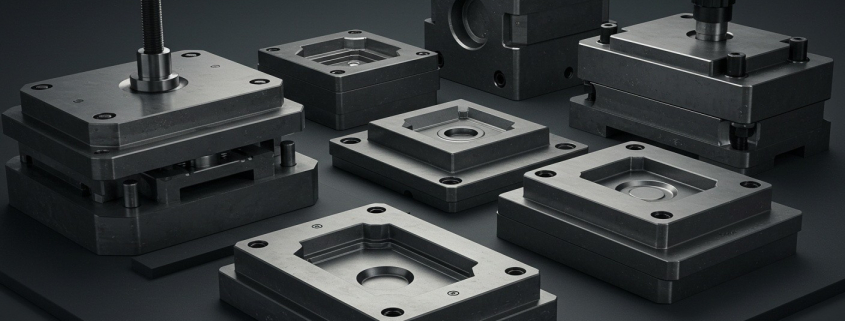

Пресс-форма с текстурой представляет собой специальное устройство, предназначенное для придания поверхности изделия определенного узора или текстурного рисунка. В отличие от обычных пресс-форм, такие устройства могут быть оснащены сложными элементами, которые позволяют создавать различные виды текстур: от мелких и глубоких узоров до крупных и рельефных изображений. Эти формы используются в производстве пластиковых и металлических изделий, а также в литье различных материалов. Важно отметить, что текстурирование поверхности не только придает изделию особый внешний вид, но и может улучшать его функциональные характеристики, например, повысить износостойкость или улучшить сцепление с другими поверхностями.

Пресс-формы для текстурирования могут быть изготовлены из различных материалов, включая сталь, алюминий, медь или сплавы, устойчивые к воздействию высоких температур и механических нагрузок. Процесс создания текстуры в пресс-форме начинается с разработки и моделирования уникального рисунка, который затем переносится на поверхность формы с помощью лазерной гравировки или механической обработки. После этого форма используется для производства изделий, которые получают характерный текстурированный рисунок при формировании материала под высоким давлением или температурой. В зависимости от требуемой сложности рисунка, могут использоваться различные методы текстурирования, включая травление, гравировку, пескоструйную обработку и другие.

Преимущества использования пресс-форм с необычной текстурой

Пресс-формы для изделий с необычной текстурой предоставляют ряд важных преимуществ, которые делают их востребованными на современном рынке. Одним из основных достоинств таких пресс-форм является возможность создания уникальных и оригинальных поверхностей, которые выделяются на фоне обычных гладких изделий. Это может быть особенно важно для производителей, которые хотят выделиться среди конкурентов и предложить покупателям продукцию с уникальными эстетическими характеристиками. Такие формы позволяют создавать текстуры, которые могут имитировать натуральные материалы, такие как камень, дерево, кожа, а также обеспечивают возможность создания современных геометрических узоров или абстрактных дизайнов.

- Повышение привлекательности продукции. Изделия с необычной текстурой выглядят более стильными и современными, что повышает их визуальную привлекательность и ценность для потребителя.

- Улучшение эксплуатационных характеристик. Текстурированные поверхности могут обладать улучшенной сцепляемостью, что особенно важно для изделий, которые будут использоваться в условиях повышенной нагрузки или воздействия внешних факторов.

- Уникальные дизайнерские решения. Текстурирование дает возможность создавать сложные и оригинальные дизайнерские решения, которые невозможно достичь с использованием обычных форм.

Кроме того, текстурированные поверхности могут сыграть ключевую роль в улучшении функциональных характеристик продукции. Например, поверхность с определенной текстурой может быть более устойчива к царапинам, загрязнениям или воздействию химических веществ. В автомобилестроении это может означать увеличение срока службы деталей интерьера, в строительстве – улучшение сцепления поверхностей и уменьшение риска скольжения, а в упаковочной отрасли – создание более удобных и практичных контейнеров для хранения и транспортировки товаров.

Применение пресс-форм с необычной текстурой в различных отраслях

Пресс-формы с текстурой находят широкое применение в самых разных отраслях, включая автомобильную промышленность, строительство, упаковку и даже дизайн интерьера. В автомобильной промышленности текстурированные детали интерьера, такие как панели, обивка дверей, приборные панели, не только придают автомобилям более привлекательный внешний вид, но и могут улучшать тактильные ощущения, обеспечивая комфорт и удобство для водителя и пассажиров. В строительстве текстурированные поверхности часто используются для производства декоративных плит, фасадных панелей и других элементов, которые должны сочетать в себе не только эстетику, но и долговечность, устойчивость к воздействию внешней среды.

- Автомобильная промышленность. Текстурированные элементы интерьера автомобилей становятся популярными благодаря их эстетической привлекательности и функциональным характеристикам.

- Строительство и отделка. Пресс-формы для текстурированных плит и фасадных панелей используются для создания уникальных архитектурных решений с высокими эксплуатационными качествами.

- Упаковочная промышленность. В упаковке текстурированные элементы помогают создавать более привлекательные и устойчивые к повреждениям упаковочные материалы.

Также стоит отметить использование пресс-форм с текстурой в производстве мебели, особенно для создания столешниц, фасадов кухонь и шкафов. Текстурированные поверхности придают изделиям уникальный и премиальный вид, который идеально подходит для современных интерьеров. В то же время, такие поверхности, как и в других отраслях, могут иметь улучшенные эксплуатационные характеристики, такие как устойчивость к загрязнениям, царапинам или воздействию химических веществ.

Таким образом, пресс-формы для изделий с необычной текстурой – это незаменимый инструмент в современных производствах, позволяющий создавать не только эстетически привлекательные, но и функциональные изделия. Благодаря развитию технологий и инновациям в области материаловедения, использование таких пресс-форм становится все более доступным и популярным, открывая новые горизонты для производителей в различных отраслях.