Как выявить микроизнос пресс-формы до её поломки — вопрос, который волнует каждого специалиста, стремящегося избежать дорогостоящих простоев и потери качества продукции. Микроизнос – это постепенное и незаметное на первый взгляд разрушение поверхностей и деталей пресс-формы, которое со временем приводит к серьезным дефектам и выходу оборудования из строя. Ранняя диагностика такого износа позволяет значительно продлить срок службы пресс-формы, снизить затраты на ремонт и предотвратить нарушение технологического процесса. В этой статье мы рассмотрим современные методы выявления микроизноса, особенности контроля и рекомендации по организации регулярных проверок.

Содержание

- Причины и особенности микроизноса пресс-форм

- Методы диагностики и выявления микроизноса

- Практические рекомендации для своевременного контроля

- Современные технологии для предупреждения износа

- Организация регулярных проверок и мониторинга

Причины и особенности микроизноса пресс-форм

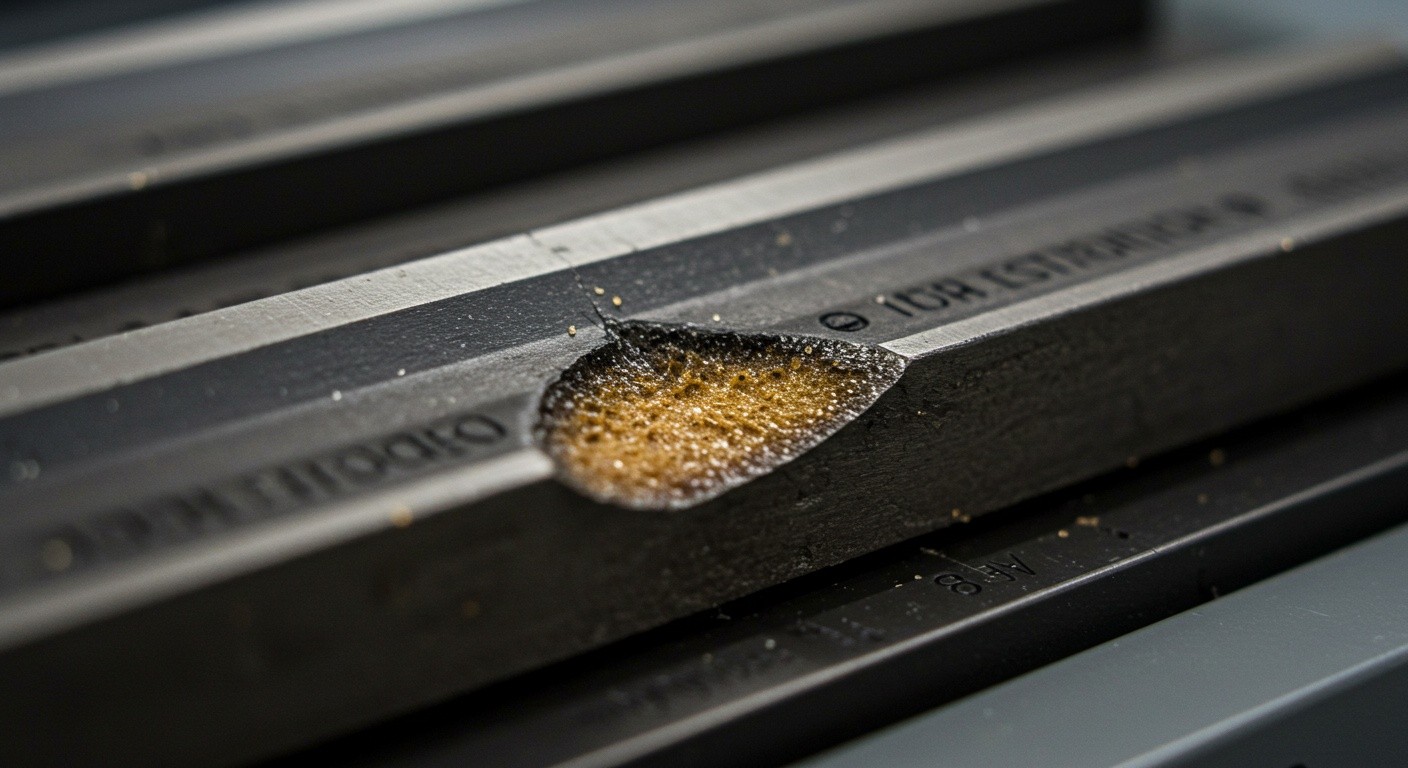

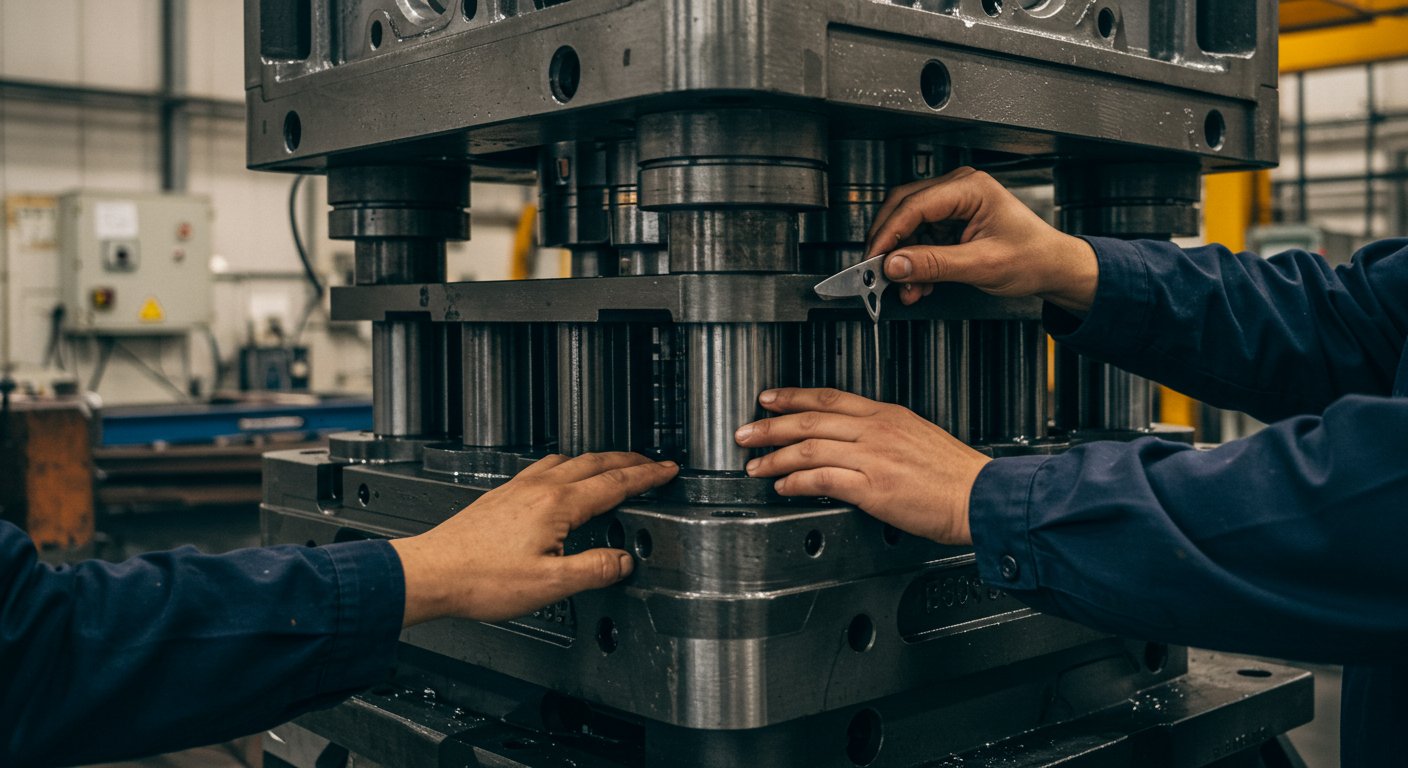

Микроизнос пресс-формы — это сложный и многофакторный процесс, который происходит вследствие постоянного механического трения, теплового воздействия и химического влияния рабочей среды. Даже при соблюдении всех норм эксплуатации и технического обслуживания, со временем микротрещины, поверхностные дефекты и усталостные повреждения начинают постепенно накапливаться, что приводит к изменению геометрии и ухудшению характеристик изделия. Наиболее уязвимыми элементами пресс-формы считаются поверхности контакта, каналы охлаждения и области с интенсивным механическим воздействием.

Помимо естественного износа, на скорость возникновения микроизноса влияют качество применяемых материалов, режимы работы оборудования и частота циклов. Низкое качество стали, некачественная термообработка или нарушение технологии изготовления ускоряют процесс деградации. Особенность микроизноса в том, что он почти незаметен визуально на ранних стадиях, что создает риск внезапных поломок и дорогостоящих простоев производства.

Методы диагностики и выявления микроизноса

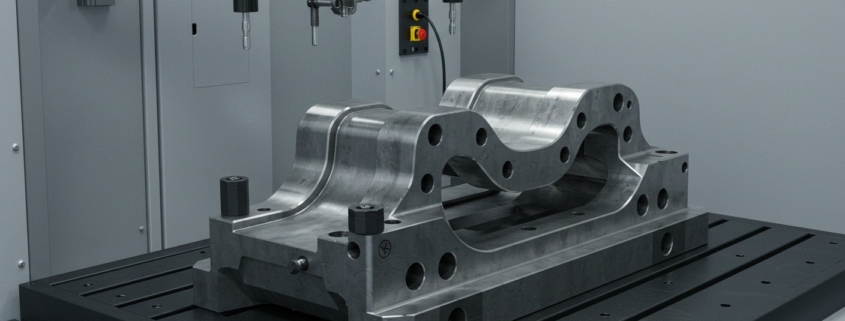

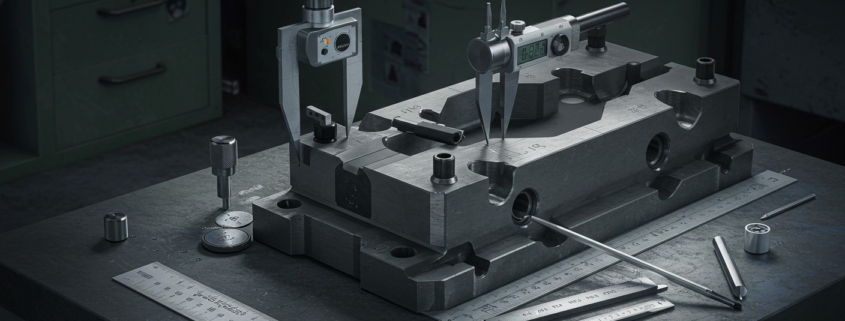

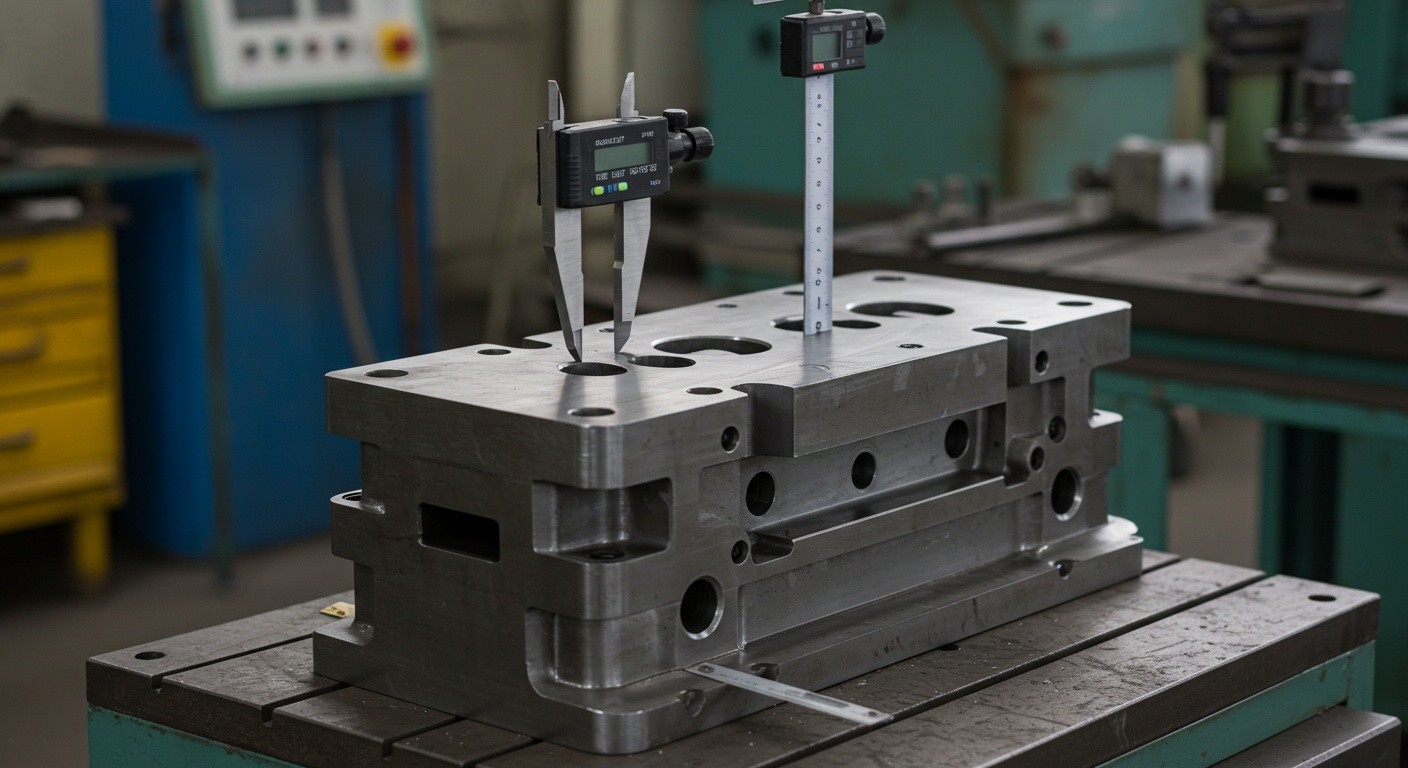

Для своевременного выявления микроизноса используют комплекс современных и традиционных методов контроля. Среди классических способов — визуальный осмотр с применением увеличительных приборов, измерение шероховатости поверхности, а также использование проникающих жидкостей и магнитопорошкового контроля, которые помогают обнаружить микротрещины и поверхностные дефекты.

Современные технологии включают в себя ультразвуковую диагностику, которая позволяет выявлять внутренние дефекты и изменения структуры материала без разрушения пресс-формы. Активно применяются и 3D-сканирование с высоким разрешением для анализа геометрических изменений, а также термография — метод, регистрирующий температурные аномалии в местах износа. Такой комплексный подход обеспечивает максимально точную диагностику микроизноса и помогает определить степень риска поломки.

Точное выявление микроизноса с помощью современных методов диагностики

Практические рекомендации для своевременного контроля

Для минимизации рисков необходимо внедрять регулярный мониторинг состояния пресс-форм. Рекомендуется устанавливать графики плановых проверок, включающие использование комбинированных методов диагностики. Важно уделять внимание не только визуальному осмотру, но и проводить инструментальные измерения геометрии и состояния поверхностей. Особое внимание стоит уделять критичным зонам износа, которые чаще всего страдают от механических и термических нагрузок.

Ключевым моментом является ведение подробной документации всех измерений и выявленных дефектов, что позволяет отслеживать динамику износа и прогнозировать необходимость ремонта или замены элементов пресс-формы. Кроме того, обучение персонала и внедрение стандартизированных процедур контроля значительно повышают эффективность обнаружения проблем на ранних этапах.

Современные технологии для предупреждения износа

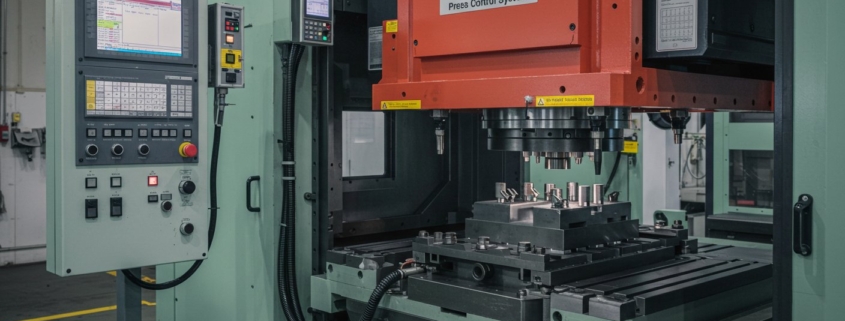

Технологический прогресс предлагает инновационные решения для предупреждения и минимизации микроизноса. Использование высококачественных материалов с улучшенными свойствами износостойкости, а также покрытий с низким коэффициентом трения позволяет существенно увеличить ресурс пресс-форм. Внедрение систем мониторинга в режиме реального времени, оснащённых датчиками температуры, давления и вибрации, дает возможность оперативно реагировать на изменения состояния оборудования.

Применение программируемых стендов для имитации рабочих нагрузок и тестирования пресс-формы до запуска в производство помогает выявлять слабые места конструкции и предотвращать преждевременный износ. Также активно развиваются методы искусственного интеллекта и машинного обучения, которые анализируют накопленные данные и дают рекомендации по оптимизации режима работы и обслуживания пресс-форм.

Организация регулярных проверок и мониторинга

Для эффективного выявления микроизноса необходимо создать систему регулярных проверок с использованием современных методов диагностики и автоматизации. В первую очередь, важно определить ключевые точки контроля и разработать стандартизированные процедуры замеров и анализа данных. Регулярное обучение и повышение квалификации технического персонала играет немаловажную роль, так как качественный контроль зависит от компетентности специалистов.

Кроме того, внедрение цифровых платформ для хранения и обработки данных о состоянии пресс-форм позволяет вести комплексный анализ и принимать своевременные управленческие решения. Такой подход значительно снижает вероятность внезапных поломок и способствует повышению надежности производственного процесса.