Геометрические допуски в проектировании пресс-форм

Почему одна пресс-форма работает десятки тысяч циклов без перебоев, а другая требует постоянной настройки и даёт высокий процент брака? Во многом ответ кроется в точности геометрических допусков. Геометрические допуски — это не просто цифры на чертеже, а важнейшие параметры, от которых зависит взаимозаменяемость деталей, надёжность сборки, стабильность размеров изделий и общий ресурс формы. Их грамотное определение и учёт на этапе проектирования позволяют избежать множества проблем в процессе литья под давлением. В этой статье мы подробно рассмотрим, какую роль играют геометрические допуски в конструировании пресс-форм, как они классифицируются, от чего зависят и каким образом влияют на производственный цикл и качество продукции.

Содержание

- Роль допусков в конструкции форм

- Основные виды геометрических допусков

- Как выбрать оптимальные значения

- Типовые ошибки при задании допусков

- Влияние допусков на ресурс и точность

Роль допусков в конструкции форм

Проектирование пресс-формы — это баланс между точностью, надёжностью, технологичностью и экономической целесообразностью. Геометрические допуски занимают в этом процессе центральное место, так как определяют степень допустимого отклонения формы и размеров элементов от номинала. Эти допуски влияют не только на точность отливки, но и на поведение всей формы в процессе эксплуатации: её герметичность, легкость открывания/закрывания, износостойкость направляющих элементов, точность прилегания деталей и т.д. Чем строже допуск, тем выше требования к обработке, контрольным операциям и оснастке. Однако чрезмерная точность без необходимости приводит к удорожанию формы, удлинению сроков изготовления и усложнению настройки оборудования.

Важно понимать, что каждое сопряжение в пресс-форме — это потенциальный источник проблем при неверно заданном допуске. Например, слишком плотная посадка втулки может привести к заеданию при температурном расширении, а чрезмерный зазор — к протеканию расплава. Именно поэтому проектировщик должен обладать системным подходом и учитывать в своей работе не только теоретические данные, но и реальные условия эксплуатации формы. В производственной практике геометрические допуски должны быть оптимизированы: где нужна высокая точность — обеспечивать её, где она не критична — не перегружать проект излишними ограничениями.

Основные виды геометрических допусков

Геометрические допуски делятся на несколько категорий в зависимости от типа контролируемых параметров. Каждая из них отвечает за конкретный аспект формы детали или элемента пресс-формы. Вот наиболее распространённые виды:

- Допуск на размер — определяет допустимое отклонение линейных и угловых размеров;

- Допуск формы — ограничивает отклонения от идеальной геометрии (прямолинейность, плоскостность, круглость, цилиндричность);

- Допуск расположения — указывает допустимые отклонения в расположении элементов относительно баз (параллельность, перпендикулярность, соосность);

- Допуск биения — регламентирует отклонения поверхности от идеального вращательного движения (актуально для вращающихся элементов пресс-формы);

- Поверхностные допуски — включают шероховатость, волнистость, микроотклонения, важные для герметичности и взаимодействия движущихся деталей.

Применение этих допусков должно быть строго обусловлено функциональной необходимостью. Чем выше класс точности, тем больше усилий потребуется на изготовление и контроль. Пресс-форма — это сложная сборка, и избыточная точность в одной зоне может оказаться бесполезной или даже вредной, если сопряжённые элементы выполнены с другими допусками.

Как выбрать оптимальные значения

Выбор допусков при проектировании пресс-форм должен основываться на ряде факторов: конструктивной роли детали, метода обработки, типа применяемого материала, условий эксплуатации и требований к конечному изделию. Существует общее правило: задавать допуски следует только там, где они действительно влияют на функциональность. Перегрузка чертежей излишними обозначениями часто запутывает технологов и усложняет производственный контроль.

При выборе допустимых отклонений проектировщик должен опираться на:

- Допуски деталей, получаемых с применением данной формы (т.е. точность готовой пластиковой отливки);

- Методы и точность изготовления элементов формы (например, точение, шлифовка, электроэрозионная обработка);

- Тепловые деформации в процессе работы (температурные поля, расширение, усадка пластика);

- Сборочные и разборочные процессы (наличие направляющих, съёмников, элементов центрирования);

- Ожидаемый ресурс формы и режим эксплуатации (высокочастотная или редкая серия).

Идеально, когда в проектной документации содержится не только информация о допусках, но и их обоснование — в примечаниях или технических пояснениях. Такой подход уменьшает риск ошибок при производстве и ускоряет внедрение формы в серию.

Типовые ошибки при задании допусков

Неверно выбранные или недостаточно проработанные геометрические допуски могут привести к ряду проблем в работе пресс-формы. Ниже перечислены наиболее распространённые ошибки:

- Избыточная точность — задание слишком строгих допусков, не оправданных функционально, приводит к удорожанию и усложнению изготовления;

- Игнорирование технологических возможностей — допуски, не соответствующие возможностям оборудования, часто невозможно выдержать на практике;

- Несогласованность сопрягаемых элементов — допуски на контактных деталях должны быть согласованы, иначе возникает люфт или заклинивание;

- Отсутствие приоритетов — когда все элементы имеют одинаково строгие допуски, теряется фокус на реально важных зонах;

- Недостаточный учёт теплового поведения — при высоких температурах даже микронные зазоры могут сильно измениться, если не учитывать расширение металлов.

Корректировка геометрических допусков — одна из самых сложных задач при ремонте пресс-формы. Поэтому ошибки на стадии проектирования могут обернуться значительными затратами в будущем.

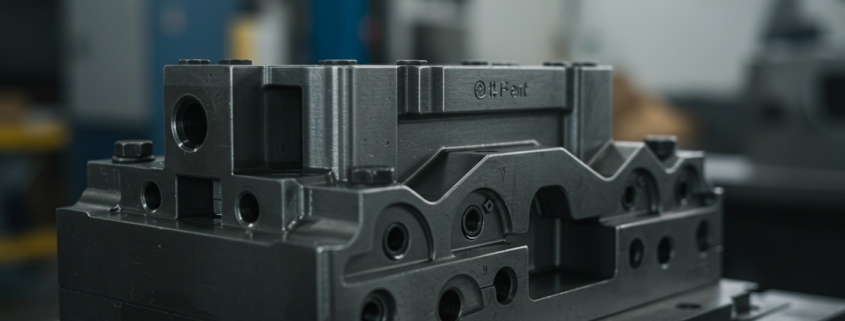

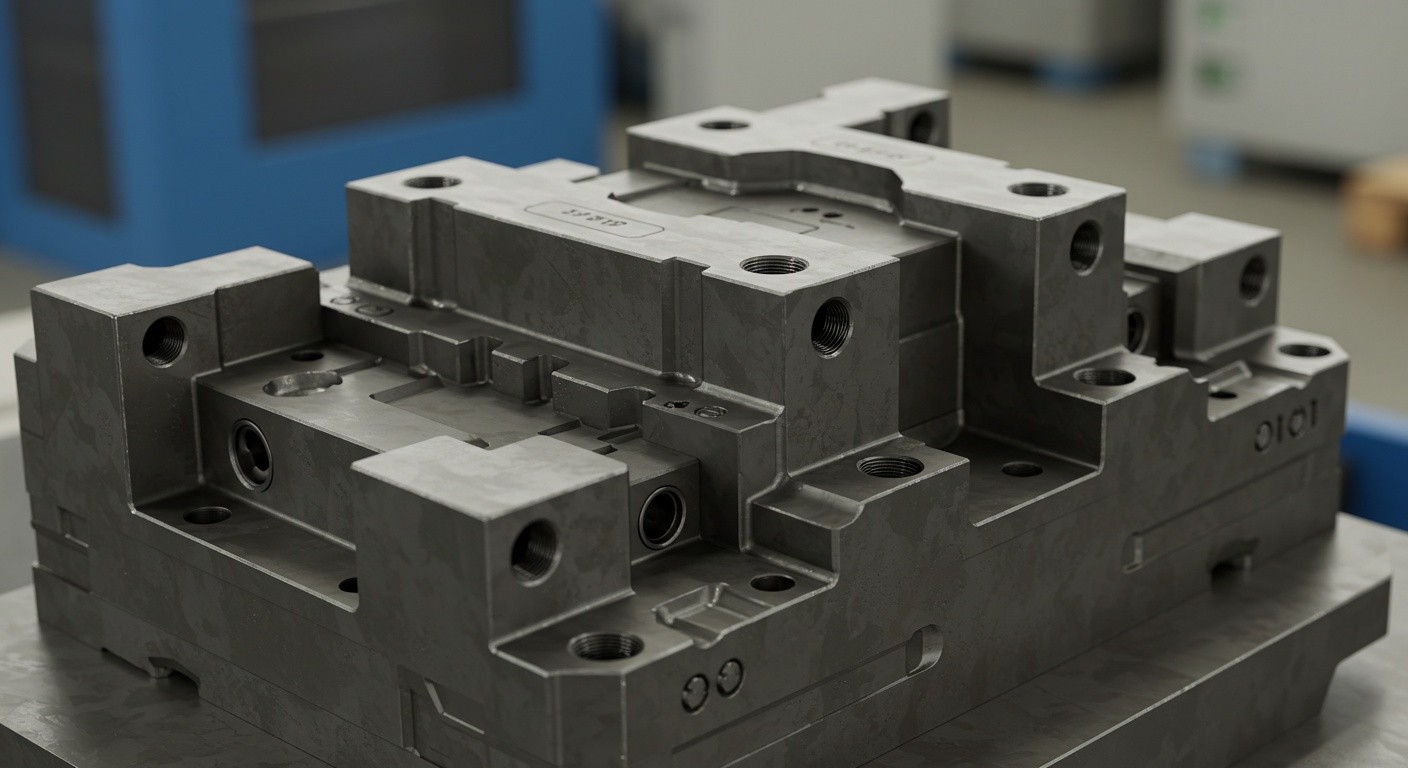

Изображение: Проверка точности поверхностей при производстве формы. Критические зоны требуют микронной точности и соответствующего инструмента контроля.

Влияние допусков на ресурс и точность

Грамотно подобранные геометрические допуски существенно влияют на срок службы пресс-формы, стабильность геометрии отливок и минимизацию производственного брака. Жёсткие посадки и точная соосность позволяют добиться равномерного распределения нагрузки, что уменьшает износ направляющих и подвижных элементов. Правильно подобранные зазоры — залог надёжной работы механизмов разъёма и съёма, а также предотвращение деформации формы при нагреве.

Также стоит отметить важную роль геометрических допусков в автоматизации литьевого процесса. При использовании манипуляторов и роботов съёма требуется высокая повторяемость координат. Любые отклонения формы, даже в пределах «разрешённых» размеров, могут нарушить стабильность цикла. Поэтому при проектировании пресс-форм под автоматизированные линии требования к допускам становятся ещё строже.

С другой стороны, слишком узкие допуски без технологической необходимости увеличивают стоимость формы, снижая экономическую эффективность проекта. Баланс между необходимой точностью и производственными возможностями достигается только благодаря опыту, анализу и современным средствам моделирования.

Именно в геометрических допусках проявляется мастерство конструктора пресс-форм: не просто спроектировать изделие, но сделать его надёжным, точным и технологически целесообразным в серийном производстве. Подходя к этому вопросу осознанно, можно значительно повысить эффективность всего производственного процесса и сократить издержки на этапе эксплуатации формы.