Горячеканальные пресс-формы

Безлитниковое литьё пластмасс появилось следствием повышением требований промышленных компаний и заказчиков к себестоимости продукции, снижению потребления материалов и трудоемкости производства на единицу продукции. Производственные предприятия постоянно совершенствуют металлообрабатывающий, вырубной инструмент и оснастку, которая участвует в технологическом процесс изготовления изделий и деталей из пластмасс, пластика и металлов.

Процесс изготовления деталей под давлением достаточно сложный, но если разбить его на множество мелких подпроцессов, то можно упростить понимание технологического процесса отливки изделий. За основу взят процесс транспортирования термически нагретого материала для литья через литниковую систему в формообразующее тело пресс-формы. В процессе получения изделия форма остывает, иногда для данного процесса используют принудительное охлаждение и когда отливка достигает необходимой температуры, то происходит размыкание пресс-формы и деталь с литниковой системой высвобождается и попадает в специальный отсек для отливок. После механической очистки литника отливка готова.

Преимуществом данных прессформ является простота разработки, проектирования и изготовления, а также обслуживание и переналадки при изменении материала отливки.

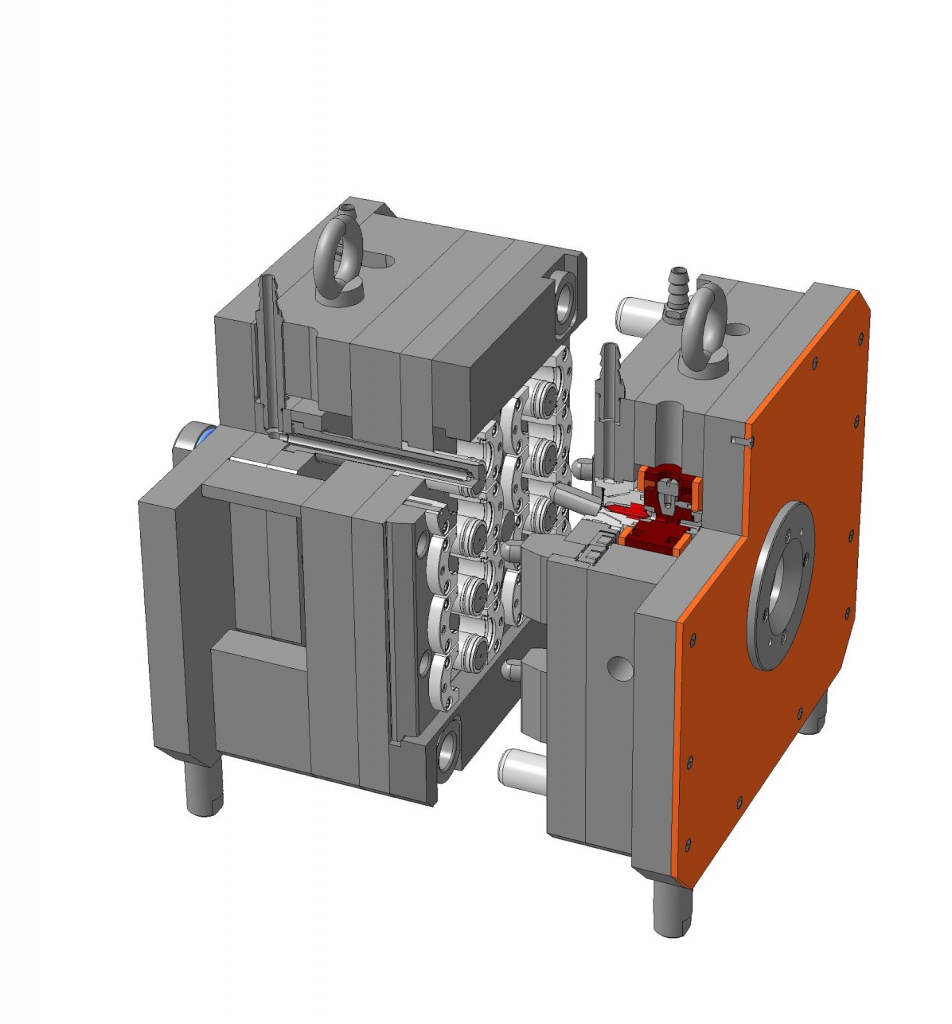

Схематичное изображение пресс-формы для типовых процессов литья приведено на рисунке 1.

Рисунок 1. 1 – пуансон, 2 – литник, 3 – деталь, 4- матрица.

Принцип работы горячеканальной пресс-формы

Пресс-форма для горячеканального литья оснащается системой транспортирования расплава материала непосредственно в формообразующую камеру. Эта система называется коллектор, в котором и идет постоянный процесс нагрева. Подвод в формообразующую камеру нагретого материала, позволяет обеспечивать процесс литья без образования литников, что приводит к снижению расхода материала, сокращению времени литья.

Упрощенная схема подогревающего коллектора показана на рисунке 3.

Рисунок 3. Упрощенная схема подогревающего коллектора

Достоинства горячеканального литья

Неоспоримыми преимуществами горячеканального литья является сокращение времени цикла литья, что связано с уменьшением времени впрыска материала в формообразующую камеру, уменьшением времени формообразования детали. Также у деталей пропадает необходимость ожидания остывания литников перед разъёмом пресс-форм, что является ключевой особенность данной технологией, позволяющей экономить производственное время, трудозатраты и избавиться от лишних отходов производства.

Процесс впрыска материала через сопло горячеканальной пресс-формы сопровождается меньшим давлением литья и температуры литьевого материала для транспортировки в формообразующую форму. Это достигается за счёт постоянно термически подогреваемого коллектора горячеканальной пресс-формы, где материал находится в жидком состоянии и готов к формовке. Качество при такой формовки выше, чем при традиционной формообразующей камере, где материал совершает лишние движения через литниковую систему. Такая технология позволяет соблюдать высокое качество готовых изделий.

При использовании данной технологии из технологической линии исключается отсек отходов литников, что уменьшает время затраты и экономию заказчика на производство изделий данным методом. При традиционном литье в многоместные формы с относительно невысоким весом изделий, масса литника может в разы превышать массу изделий, что приводит к увеличению расхода материала и собственно затратах при производстве.

Экономический эффект от применения горячеканального литья

Мнения специалистов, по вопросу применения технологии горячеканального литья, могут разниться. Много зависит от программы производства детали, обрабатываемого материала. Но можно сказать следующее:

- время хода термопластавтомата сокращается на 40-60 %, в сравнении с обычной формой;

- снижение отходов литьевого производства стремится к нулю;

- повышение потребительских свойств готовых деталей.

Стоимость производства горячеканальной пресс-формы выше, чем холодноканальной, поэтому необходимо обязательно проводить расчёты рентабельности производства. Если ваша задача состоит в получении огромного количество изделий в многоместные формы, определение режимов работы, то использование такого вида пресс-форм даст неоспоримые преимущества перед холодноканальной. В каждом случае необходимо опираться на опыт специалистов. В большинстве случаев использование горячеканальной пресс-формы на большие объёмы производимых изделий и деталей является рентабельной и окупается при производстве.

Но основанием для применения ГКС могут также являться требования по отсутствию следа от литника (если впрыск идет в лицевую поверхность детали), изделия имеют длинную и тонкую геометрию, нет возможности расположить изделия на одинаковом расстоянии (путь материала) от литниковой втулки.

На рынке производственных услуг на сегодняшний день предоставляют услуги изготовления пресс-форм с горячеканальными системами множество производителей .

Стоимость изготовления пресс-форм будет формировать от конечного изделия и объема производства, цена изготовления только ГКС может составлять более 1 500 000 рублей, а также при расчете учитывайте также затраты на монтажно-демонтажные работы формы, обслуживание или замену комплектующих, тэнов.

Преимущества работы с нами

Мы рекомендуем заказчику выбирать производителя горячеканальной пресс-формы по стандартным критериям цена-качество. Если ваша потребность в пластиковых изделиях небольшая, то можно восспользоваться более бюджетными матеантами производства с гарантией год, если же у Вас постоянная объёмная нужна, то необходимо выбирать качественного производителя с гарантийными обязательствами обслуживания, но цена производства будет конечно же в данном случае выше. Мы можем помочь Вам в любой ситуации и на разный бюджет производства.

Инженерно-конструкторский блок компании имеет многолетний производственный опыт основанный на практике проектирования и разработки горячеканальных пресс-форм.

В процессе проектирования, инженеры предприятия, закладывают в конструкцию оснастки нормализованные элементы, что позволяет снизить сроки производства. Применяемое оборудование, используемые сплавы, высокая технологическая культура производства, сборки и общее управление системой качества позволяет предоставлять гарантию на пресс-формы до 1 000 000 смыканий.