Использование симуляции литья в проектировании пресс-форм

Почему в современном проектировании пресс-форм недостаточно просто построить 3D-модель? Потому что поведение материала внутри формы невозможно оценить «на глаз». Даже идеально спроектированная геометрия не гарантирует качества отливки, если не проработаны процессы наполнения, охлаждения и усадки. Именно здесь на первый план выходит симуляция литья — важнейший инструмент, позволяющий моделировать реальные условия работы формы еще до ее изготовления. Правильное использование программ симуляции позволяет минимизировать риски брака, сократить время доводки и повысить стабильность производства. Ниже мы подробно рассмотрим, как и зачем применять симуляцию литья в процессе проектирования пресс-форм.

Содержание

- Роль симуляции в современном проектировании

- Основные этапы симуляции литья

- Возможные проблемы и их решение

- Какие программы применяются

- Эффективность и практическая польза

Роль симуляции в современном проектировании

Симуляция литья — это программная имитация процессов, происходящих в полости формы при впрыске материала. Она позволяет просчитать, как именно расплав будет заполнять гнездо, где могут возникнуть завоздушивания, недолив, перегрев или усадочные раковины. Все эти данные невозможно получить без натурных испытаний, если не использовать специализированное ПО. В условиях высокой конкуренции и жестких требований к качеству, такие тесты становятся неотъемлемой частью подготовки к производству. Применение симуляции дает возможность в режиме «до изготовления» спрогнозировать ключевые параметры и предупредить возможные дефекты, не потратив ни грамма пластика и не выточив ни одной детали формы.

Для инженеров и проектировщиков это значит гораздо больше, чем просто возможность визуализации. Симуляция — это способ заранее увидеть то, что раньше становилось известно только в процессе эксплуатации. Она помогает выбрать правильные точки впрыска, конфигурацию литниковой системы, форму и глубину каналов охлаждения. В результате — сокращение времени доводки пресс-формы, меньшее количество пробных отливок, и главное — меньше шансов, что изделие попадёт в брак на этапе серийного производства. Для заказчика это означает более быструю поставку формы и большую уверенность в результате.

Основные этапы симуляции литья

Сама симуляция литья включает несколько ключевых этапов, каждый из которых направлен на анализ конкретных физических процессов. Сначала в систему загружается 3D-модель изделия или всей формы. Затем задаются параметры материала (обычно из базы данных программного обеспечения), температурные режимы, давление впрыска, время цикла и другие технологические условия. После этого начинается моделирование процессов:

- Наполнение формы — определение траектории потока, скорости и последовательности заполнения;

- Обнаружение воздушных ловушек — участки, где может образоваться воздух из-за неправильного расположения вентиляции;

- Температурный анализ — выявление горячих и холодных зон, влияющих на усадку и стабильность цикла;

- Оценка усадки — прогноз геометрических изменений после охлаждения и отверждения материала;

- Выявление напряжений — расчет внутренних напряжений и возможных деформаций при эксплуатации;

- Оптимизация охлаждения — настройка геометрии каналов и потоков жидкости для равномерного остывания формы.

Результатом является набор визуальных и числовых отчетов, по которым принимаются решения о внесении изменений в конструкцию. Это особенно важно при проектировании сложных изделий с переменной толщиной, тонкостенными зонами или асимметричной геометрией.

Возможные проблемы и их решение

Даже при высокоточном проектировании могут возникать проблемы, которые трудно предсказать без симуляции. К числу самых распространённых относятся:

- Неполное заполнение формы (недолив) — часто возникает в узких участках или при недостаточном давлении. Решение: перераспределение литников, изменение скорости впрыска.

- Образование воздушных ловушек — провоцирует брак и ухудшение прочности. Решение: добавление или перенос вентиляционных каналов.

- Горячие точки — зоны перегрева, ведущие к образованию усадочных раковин. Решение: доработка системы охлаждения и каналов впрыска.

- Неравномерное охлаждение — вызывает внутренние напряжения и деформации. Решение: моделирование охлаждающей системы с симметричным распределением потоков.

Симуляция позволяет увидеть, как даже незначительное изменение угла уклона, толщины стенки или формы литников может изменить поведение всего процесса. Это экономит десятки часов механической обработки и опытных отливок.

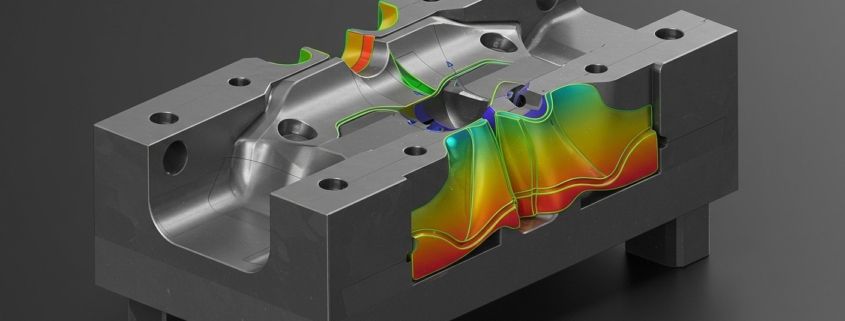

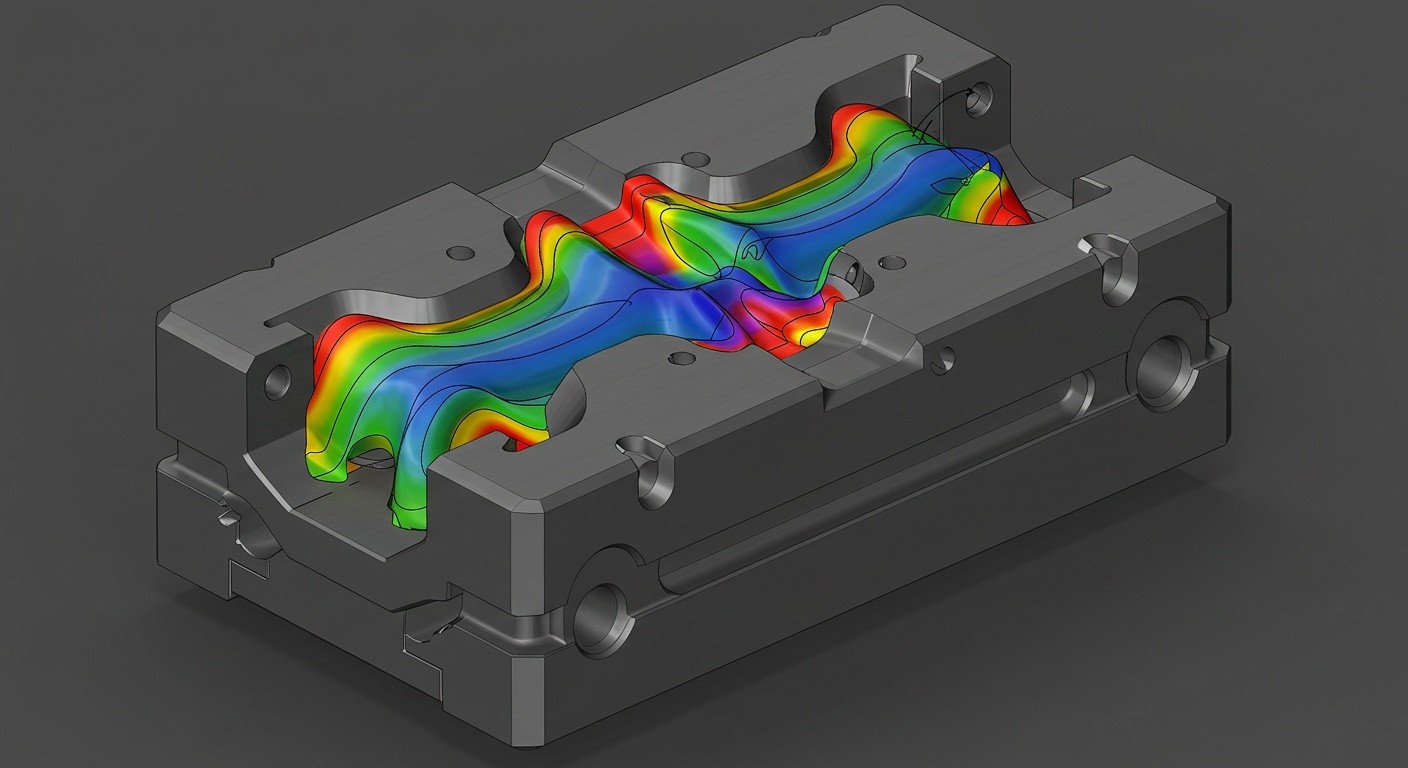

Изображение: Результаты моделирования литья в профессиональной CAE-среде

Какие программы применяются

На рынке существует множество программных решений для симуляции литья, каждое из которых имеет свои особенности и преимущества. Наиболее популярными являются:

- Autodesk Moldflow — один из самых мощных инструментов с богатым функционалом и обширной библиотекой материалов. Подходит для сложных расчетов и полной интеграции с CAD.

- Simcon Cadmould — немецкое ПО, особенно хорошо работает с точными расчетами усадки и деформаций. Известно высокой скоростью расчетов и точностью прогноза.

- Sigmasoft — ориентировано на глубокую термодинамическую симуляцию и работает в 3D-объеме, включая анализ всего процесса в пределах формы и машины.

- Moldex3D — азиатская разработка с широким функционалом и поддержкой сложной геометрии. Часто используется при производстве изделий из инженерных пластмасс.

Выбор конкретного ПО зависит от бюджета, сложности проекта и квалификации инженерной команды. Главное — чтобы программа была правильно интегрирована в процесс проектирования, а данные, полученные из расчетов, использовались для реальных корректировок конструкции.

Эффективность и практическая польза

Одним из самых заметных результатов внедрения симуляции в проектирование пресс-форм является **резкое снижение количества изменений на этапе тестовых отливок**. Благодаря точной визуализации и прогнозу поведения материала, конструкторы могут «прожить» каждый цикл литья еще до изготовления формы. Это особенно актуально при создании много гнездовых форм, изделий с малым допуском или при производстве из нестандартных полимеров. Также симуляция позволяет точно рассчитать оптимальное время цикла и, как следствие, улучшить производительность всей линии.

Практическая польза симуляции выражается в:

- Сокращении времени разработки формы на 20–30%;

- Уменьшении количества пробных отливок до 1–2 серий;

- Снижении вероятности дефектов изделия при запуске;

- Более точной настройке параметров для автоматизации;

- Увеличении срока службы пресс-формы за счет равномерной нагрузки.

Симуляция становится не просто дополнительным этапом, а неотъемлемой частью современной стратегии проектирования. Она повышает доверие заказчика, снижает себестоимость проекта и обеспечивает стабильный результат в серийном производстве. Это не роскошь, а стандарт качества в инженерии пресс-форм.