Как проводить измерения геометрии пресс-форм

Точность измерений геометрии пресс-форм — залог высокого качества выпускаемой продукции и безотказной работы оборудования. Ошибки в размерах или форме пресс-формы могут привести к браку, увеличению издержек и простоям на производстве. Поэтому регулярный и правильный контроль геометрических параметров пресс-форм является обязательным этапом технологического процесса. Но как именно провести эти измерения, какие инструменты и методы выбрать, чтобы получить максимально точные и объективные данные? Данная статья подробно расскажет о современных подходах к измерению геометрии пресс-форм и практических рекомендациях для их успешного применения.

Содержание

- Основные параметры геометрии пресс-форм

- Инструменты и оборудование для измерений

- Методы измерения и особенности проведения

- Практические советы и распространённые ошибки

- Новые технологии и перспективы контроля

Основные параметры геометрии пресс-форм

Пресс-форма — сложный инженерный объект, обладающий множеством характеристик, которые необходимо контролировать для обеспечения её функциональности и долговечности. Среди основных геометрических параметров выделяются:

- Размеры и допуски: линейные размеры, толщина стенок, размеры пазов и выступов.

- Параллельность и перпендикулярность: важны для правильного сопряжения элементов и точности прессования.

- Плоскостность поверхностей: влияет на герметичность формы и качество готовой детали.

- Координаты ключевых точек: для контроля правильного расположения элементов.

- Радиусы и фаски: обеспечивают необходимые технические свойства и упрощают процесс извлечения изделия.

Контроль этих параметров помогает предотвратить деформации и поломки, а также гарантирует соответствие изделия техническим требованиям.

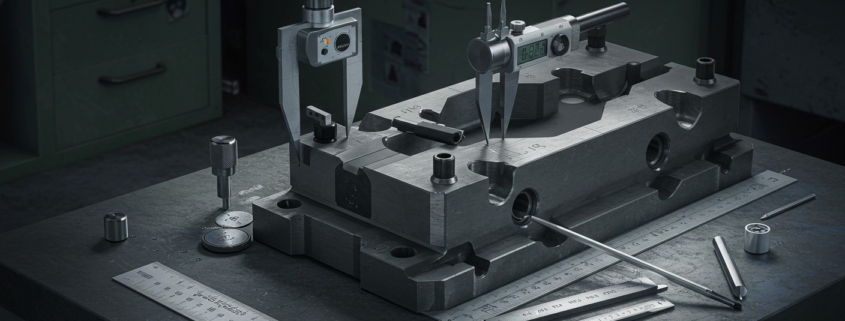

Инструменты и оборудование для измерений

Выбор измерительных инструментов зависит от требуемой точности и специфики контроля. К традиционным и широко используемым приборам относятся штангенциркули, микрометры, индикаторы, угломеры и калибры. Они подходят для оперативных замеров и первичной оценки геометрии.

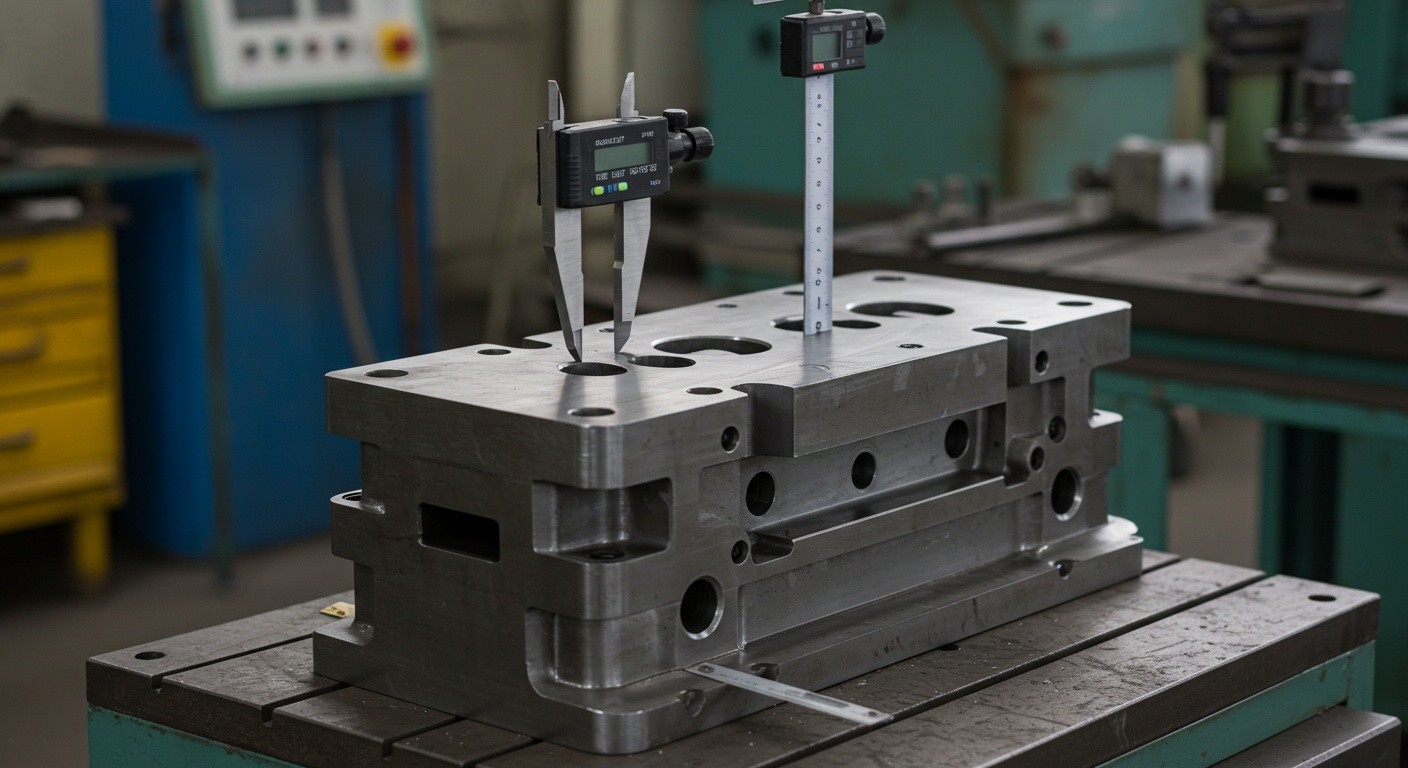

Для более точных и комплексных измерений применяются координатно-измерительные машины (КИМ), которые позволяют получать трёхмерные данные с высокой точностью и создавать цифровые модели пресс-форм. Дополнительно, лазерные сканеры и оптические системы дают возможность быстро фиксировать геометрию сложных поверхностей, что особенно актуально для пресс-форм с уникальными и сложными контурами.

Методы измерения и особенности проведения

Измерения геометрии пресс-форм могут проводиться как вручную, так и с помощью автоматизированных систем. Важно соблюдать несколько правил для получения корректных результатов:

- Подготовка поверхности: очистка и проверка состояния поверхности для исключения влияния загрязнений на замеры.

- Температурный контроль: измерения должны проводиться при стабильной температуре, так как металл расширяется и меняет размеры.

- Многократность измерений: рекомендуется проводить несколько замеров в ключевых точках для выявления отклонений и повышения точности.

- Калибровка оборудования: регулярная проверка и настройка инструментов обязательна для исключения систематических ошибок.

В условиях производства всё чаще применяются автоматизированные методы, позволяющие сократить время измерений и минимизировать влияние человеческого фактора. Например, использование КИМ с программным обеспечением для анализа и сравнения с эталонными моделями существенно облегчает контроль и диагностику.

Пример измерения геометрии пресс-формы на координатно-измерительной машине в производственных условиях

Практические советы и распространённые ошибки

Опыт показывает, что качество измерений напрямую зависит от подхода и квалификации специалиста. Чтобы избежать ошибок, следует придерживаться следующих рекомендаций:

- Не пренебрегать подготовкой инструмента и контролем калибровки.

- Измерять критичные параметры несколько раз и в разных местах для выявления возможных деформаций.

- Использовать современные методы автоматизации для повышения точности и ускорения процесса.

- Документировать результаты и сравнивать их с нормативами и эталонными значениями.

Распространённые ошибки включают неправильный выбор инструмента, неучёт температурных расширений и некачественную подготовку поверхности, что может привести к недостоверным результатам и проблемам в дальнейшем использовании пресс-форм.

Новые технологии и перспективы контроля

В последние годы активно развиваются цифровые технологии измерений: 3D-сканирование, фотограмметрия и искусственный интеллект для анализа данных. Эти методы открывают новые возможности для оперативного и точного контроля геометрии пресс-форм, позволяя создавать цифровые двойники и моделировать процессы износа.

Интеграция систем контроля с производственными процессами даёт возможность оперативно реагировать на изменения и корректировать параметры в реальном времени, что значительно повышает качество и эффективность производства. В будущем такие технологии станут стандартом для предприятий, стремящихся к лидирующим позициям на рынке.