Как тестировали форму в условиях экстремальных температур

Когда речь идёт о пресс-формах, работающих в агрессивных условиях, особенно важно понимать, как они поведут себя при экстремальных температурах. Это не только проверка на прочность, но и способ оценить стабильность геометрии, точность размеров, надёжность термостабилизации и долговечность подвижных элементов. В этой статье мы расскажем, как проводили полномасштабное тестирование одной из пресс-форм, предназначенной для литья термостойкого пластика в диапазоне температур от -40°C до +180°C. Разберём, с какими проблемами столкнулись, какие методики использовали и какие выводы можно сделать на практике.

Содержание

- Почему важно тестировать на температуру

- Подготовка и сценарий испытаний

- Что показали результаты тестов

- Особенности форм для термостойких пластмасс

- Выводы для инженеров и технологов

Почему важно тестировать на температуру

Температурные нагрузки — один из ключевых факторов, влияющих на ресурс пресс-формы и стабильность производственного процесса. В реальной эксплуатации форма регулярно подвергается циклическому нагреву и охлаждению, особенно при литье высокотемпературных пластмасс (PPS, PEEK, полиамиды с наполнителями и др.). Нагрузка тем выше, чем выше температура переработки материала и ниже температурный порог формы между циклами. При отсутствии полноценного температурного тестирования возможны следующие риски:

- Деформация гнёзд, приводящая к ухудшению точности изделий

- Разрушение крепёжных зон и замков из-за усталости металла

- Перекос подвижных частей, особенно при несимметричном прогреве

- Образование трещин на тонкостенных участках матрицы

- Потеря герметичности в зонах соединения половин формы

Даже при использовании термостойких сталей (H13, 1.2343, 1.2083 и аналогов) экстремальные условия требуют не только правильного подбора материала, но и верификации на реальной нагрузке. Кроме того, температурное тестирование позволяет спрогнозировать, как поведут себя встроенные элементы — например, гидроцилиндры, направляющие, втулки или горячеканальная система.

Подготовка и сценарий испытаний

Перед запуском формы в серийное производство было принято решение провести расширенное тестирование. Пресс-форма предназначалась для литья армированного PPA (полифатиламид), рабочая температура материала — около 330°C. Условия производства предполагали эксплуатацию формы в режиме 24/7 с минимальными перерывами на охлаждение. Чтобы оценить предельные возможности конструкции, мы разработали специальный термоциклический сценарий:

- Шаг 1: прогрев формы до 190°C и выдержка в течение 30 минут

- Шаг 2: резкое охлаждение до 10°C с помощью циркуляционного термостата

- Шаг 3: 100 литьевых циклов при температуре расплава 330°C

- Шаг 4: охлаждение формы до -10°C и статическая выдержка

Каждая последовательность (1-4 шаги) считалась одним полным термоциклом. Всего было проведено 60 таких циклов за 6 суток, что эквивалентно примерно полугоду реальной эксплуатации. В процессе использовались датчики температуры, тензометры на болтах крепления и микродатчики деформации по ключевым геометрическим осям. По завершении каждого блока мы измеряли:

- Изменения геометрии гнёзд (допуск 0,01 мм)

- Зазоры в направляющих и подвижных элементах

- Наличие трещин или микроразрывов на торцевых плоскостях

Критически важным было также протестировать герметичность формы при высокотемпературном впрыске и выдержке. Для этого использовалась контрольная партия окрашенного материала, при котором даже малейшие утечки были бы видны в виде обводнённых пятен или наплывов.

Что показали результаты тестов

По итогам проведённого тестирования были выявлены как ожидаемые результаты, так и ряд неожиданных нюансов, которые позволили заранее внести корректировки до выхода формы на поток. Во-первых, основная геометрия гнёзд выдержала все циклы без выхода за допуски: максимальное отклонение составило 0,008 мм, что допустимо для изделий с точностью до 0,01 мм. Однако на втором десятке циклов был зафиксирован неравномерный износ на одной из направляющих втулок — она была выполнена из стандартной закалённой стали, а не из бронзографита, что и привело к ускоренному истиранию.

Также важным результатом стало выявление потенциальной точки перегрева в зоне литниковой втулки: температура там стабильно превышала расчётную на 15–18°C, что грозило преждевременным износом термопар и появлением кавитаций. Мы переработали схему отвода тепла и перенесли один из контуров охлаждения ближе к втулке, устранив проблему. Интересно, что на 37-м цикле при выходе из охлаждённого состояния форма сработала с микрозадиром — причиной оказался недостаточный радиус скругления на одном из подвижных элементов. Этот дефект был бы крайне опасен при реальной серийной работе, но мы устранили его ещё до передачи заказчику.

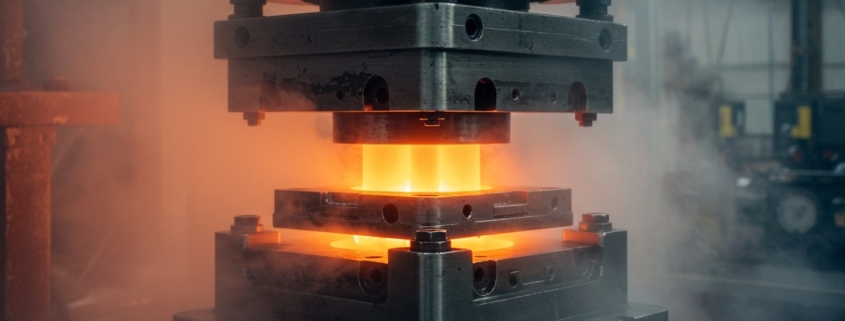

На изображении — стенд температурного тестирования пресс-формы перед серийным запуском

Особенности форм для термостойких пластмасс

В процессе испытаний мы в очередной раз подтвердили, что пресс-формы для высокотемпературного литья требуют особого подхода к проектированию. Здесь недостаточно просто использовать «твёрдую» сталь — необходима системная проработка всех узлов с точки зрения тепловой компенсации, устойчивости к термошоку и высокой динамической стабильности. Вот ключевые аспекты, которые стоит учитывать при проектировании таких форм:

- Выбор термостойких направляющих втулок и колонн с минимальным тепловым расширением

- Наличие компенсаторов температурных деформаций — в первую очередь в зонах сопряжения половин формы

- Повышенная глубина посадки под термодатчики и использование быстросъёмных гнёзд

- Раздельные каналы охлаждения с возможностью индивидуального управления температурой

- Допуски на тепловое расширение должны быть заранее заложены в 3D-модель

Также важно предусмотреть контрольные точки — в конструкции должны быть технические места для установки временных датчиков, чтобы можно было оперативно провести аудит термостабильности без демонтажа формы.

Выводы для инженеров и технологов

Температурное тестирование формы — это не просто этап контроля, а стратегический инструмент повышения надёжности и минимизации рисков в серийном производстве. Как показала практика, даже при правильном расчёте и использовании качественных материалов реальные условия могут выявить узкие места в конструкции, неочевидные на стадии моделирования. Особенно это критично для форм, работающих в диапазонах выше 150–180°C — без проверки на перегрев, термошок и усталость металла невозможно гарантировать стабильность производства.

Рекомендуем использовать температурное тестирование при разработке всех пресс-форм, рассчитанных на термостойкие материалы или агрессивную среду. Это позволяет:

- Своевременно выявить потенциальные зоны перегрева

- Оценить устойчивость конструкции к резким перепадам

- Проверить равномерность охлаждения и теплового баланса

- Убедиться в надёжности подвижных соединений

Опыт, полученный в рамках испытаний, используется нами для усовершенствования будущих проектов и рекомендаций заказчикам. Тестовая форма, о которой шла речь в этой статье, после модернизации успешно прошла сертификацию и уже более года работает без нареканий на производстве автомобильных компонентов. Такая практика показывает: инвестиции в надёжность на этапе тестирования оправдываются сторицей в серийной эксплуатации.