Как учитывать усадку пластика при проектировании пресс-форм

Каждый, кто сталкивается с проектированием пресс-форм для термопластов, знает: недооценка усадки пластика может стоить дорого. Кажущийся незначительным фактор — усадка после охлаждения — на практике может полностью изменить геометрию готовой детали. В результате — несоответствие размерам, деформация, невозможность сборки, увеличение брака и потери времени на доработки. Поэтому грамотный расчёт усадки и её учёт на этапе проектирования — ключевой этап в создании эффективной пресс-формы. Эта статья подробно раскрывает, как правильно учитывать усадку пластика, какие факторы на неё влияют и какие подходы к проектированию позволяют добиться точности и стабильности в производстве изделий из пластмасс.

Содержание

- Что такое усадка пластика

- Факторы, влияющие на уровень усадки

- Расчётные методы и практика

- Ошибки при учёте усадки в форме

- Роль симуляции в учёте усадки

Что такое усадка пластика

Усадка пластика — это уменьшение объёма материала в процессе его охлаждения и затвердевания после впрыска в форму. Каждый термопласт имеет свой коэффициент усадки, который выражается в процентах и варьируется в пределах от 0,1% до 3%, а иногда и больше. Причина усадки кроется в изменении межмолекулярных связей при переходе из расплавленного состояния в твёрдое. Молекулы полимера при нагреве располагаются хаотично, занимая больше объёма, а при охлаждении — упорядочиваются и уплотняются. В результате, изделие, вынутое из формы, оказывается меньшим, чем геометрия полости формы.

Это естественное поведение материала, и при правильном подходе оно легко компенсируется. Однако сложность состоит в том, что усадка может быть неравномерной — в зависимости от геометрии детали, толщины стенок, направления впрыска и других факторов. В результате возникают внутренние напряжения, коробление, неплоскостность и другие дефекты, которые сложно устранить без серьёзного вмешательства в конструкцию формы. Именно поэтому точное моделирование и прогнозирование усадки — важнейшая часть конструкторской задачи.

Факторы, влияющие на уровень усадки

На величину усадки пластика влияет сразу несколько групп факторов, и все они должны учитываться при проектировании пресс-формы. Ниже приведены ключевые параметры, оказывающие влияние:

- Тип материала: каждый полимер имеет индивидуальный коэффициент усадки. Например, полипропилен может усаживаться на 1,5–2%, а поликарбонат — всего на 0,5%;

- Температура пресс-формы: более холодная форма увеличивает градиент охлаждения и ускоряет кристаллизацию, что влияет на скорость и уровень усадки;

- Температура расплава: слишком высокая температура увеличивает подвижность молекул, повышая усадку, особенно в поликристаллических материалах;

- Давление впрыска: повышенное давление может временно компенсировать усадку, но после снятия нагрузки деталь всё равно стремится к «естественному» объёму;

- Толщина стенки: более толстые элементы остывают дольше, и в них проявляется более выраженная усадка, особенно в центральных зонах;

- Армирование: наличие стекловолокна или других наполнителей уменьшает усадку и делает её анизотропной;

- Форма изделия: резкие перепады толщины, наличие рёбер, перегибов — всё это вызывает локальные деформации и неравномерную усадку.

Комбинация этих факторов делает каждую деталь уникальной с точки зрения расчёта усадки, и шаблонные коэффициенты зачастую приводят к ошибкам в конструкции пресс-формы.

Расчётные методы и практика

При проектировании пресс-форм расчёт усадки пластика является обязательной процедурой. На практике используется несколько подходов. Наиболее простым является применение среднестатистического коэффициента усадки, рекомендованного производителем пластика. Однако для точной геометрии этого недостаточно. Более точным является метод локального масштабирования — когда каждый элемент модели изменяется с учётом распределённой усадки. Это особенно важно для крупных или технически сложных изделий, где отклонения от номинала недопустимы.

Перед финальным проектированием формы инженер должен:

- Уточнить параметры материала (производитель, серия, модификации);

- Рассчитать или смоделировать термодинамические процессы в изделии (температура, давление, время охлаждения);

- Применить поправочные коэффициенты к каждому участку изделия;

- Заложить допуски на последующую механообработку (при необходимости);

- Проверить форму изделия после усадки — вручную или с помощью симуляции.

Компании, которые внедряют в процесс проектирования высокоточные расчёты усадки, получают меньше проблем при запуске пресс-формы, минимальное количество брака и стабильность геометрии от цикла к циклу.

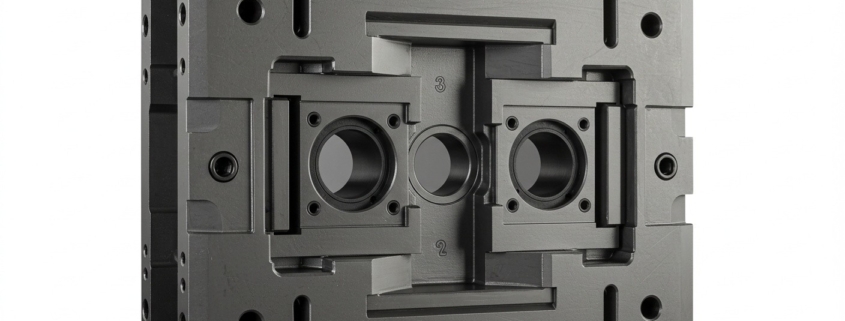

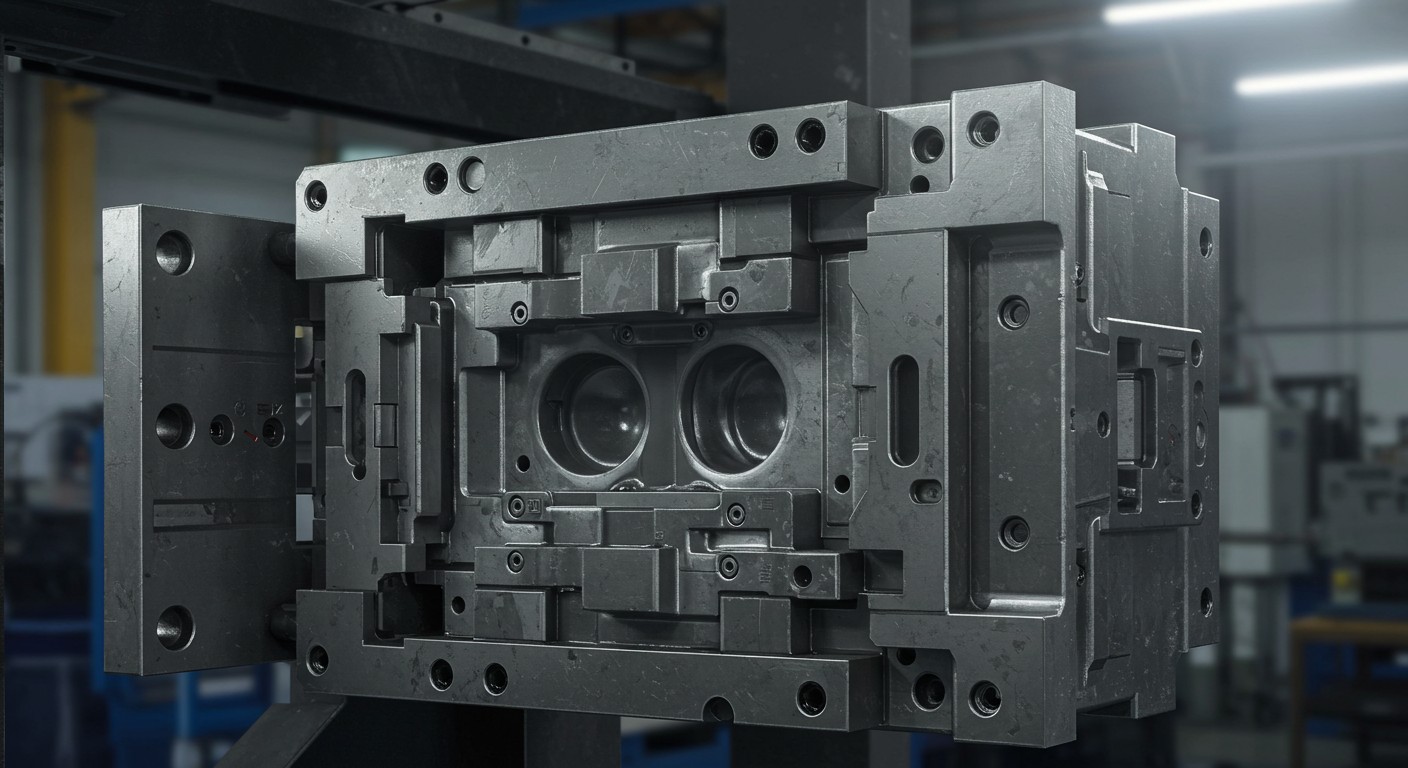

Изображение: Моделирование усадки пластика с учётом геометрии изделия и направлений охлаждения

Ошибки при учёте усадки в форме

Наиболее распространённой ошибкой в проектировании пресс-форм является использование усреднённых значений усадки без учёта условий конкретного процесса. Это приводит к тому, что после первого пробного литья деталь не соответствует чертежу, и требуется срочная доработка формы. Вот типичные недочёты:

- Неправильный коэффициент усадки для конкретного полимера или марки;

- Игнорирование направления армирования (особенно для стеклонаполненных материалов);

- Отсутствие учёта температурных режимов машины и формы;

- Недостаточный анализ формы изделия на анизотропные деформации (коробление, скручивание);

- Применение усадки как равномерной по всем осям — без распределения;

- Отсутствие последующего анализа изделий с серийных запусков — нет корректировок для финальной версии формы.

Каждая из этих ошибок может привести к потере точности, снижению качества продукции и необходимости дорогостоящей корректировки формы или перенастройки оборудования.

Роль симуляции в учёте усадки

Современные САПР-системы и специализированные программные пакеты позволяют моделировать поведение пластика в процессе впрыска, охлаждения и затвердевания. Программы, такие как Autodesk Moldflow, Moldex3D, SolidWorks Plastics и другие, дают возможность увидеть полную картину: от направления потока до температурных и механических напряжений внутри изделия. Особенно важной является функция прогноза усадки — на основе реологических свойств материала и данных машины.

Симуляция даёт следующие преимущества:

- Раннее выявление зон с повышенной усадкой и рисков коробления;

- Подбор оптимальной температуры и давления впрыска для минимизации отклонений;

- Проверка нескольких вариантов конструкции формы с визуализацией результата;

- Быстрая корректировка геометрии изделия под фактическую усадку;

- Уменьшение количества итераций по доводке пресс-формы в реальности.

Таким образом, учёт усадки с помощью симуляции делает проектирование более точным, сокращает сроки запуска пресс-формы в производство и позволяет выпускать продукцию с высокой точностью уже с первых циклов.

Правильный учёт усадки пластика — это не только задача инженера, но и залог успешной эксплуатации всей пресс-формы. Использование цифровых инструментов, точных расчётов и понимание поведения материалов в реальных условиях позволяет избежать проблем на этапе запуска, сэкономить ресурсы и достичь высокой точности изделий с минимальными допусками.