Как выбрать пластик для долговечных пластиковых деталей

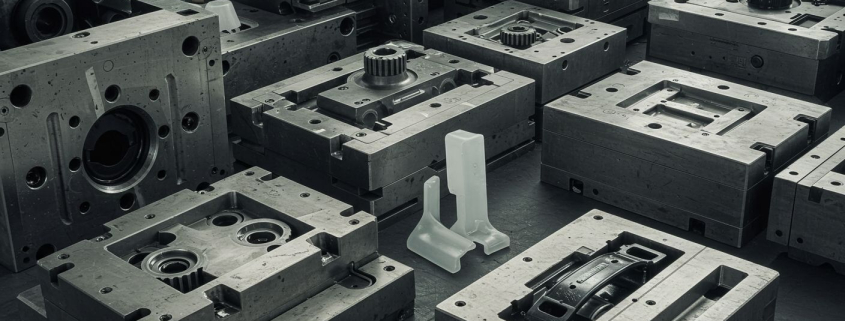

Выбор пластика для долговечных пластиковых деталей — важный этап, определяющий не только эксплуатационные характеристики изделия, но и его долговечность, безопасность и устойчивость к различным внешним воздействиям. Пластиковые компоненты находят широкое применение в самых разных отраслях, от автомобильной до медицинской, и каждый тип пластика имеет свои особенности. В этой статье мы рассмотрим, как выбрать идеальный пластик для долговечных деталей, какие факторы влияют на выбор материала и какие преимущества и недостатки имеют наиболее популярные виды пластиков.

Основные критерии выбора пластика для долговечных деталей

Когда речь идет о долговечных пластиковых деталях, важно учитывать целый ряд факторов, которые могут повлиять на их эксплуатационные характеристики. В первую очередь, необходимо ориентироваться на условия, в которых будет работать изделие, а также на его функциональные требования. Выбор пластика зависит от того, какие нагрузки, температуры и химические воздействия будут воздействовать на деталь. Рассмотрим основные критерии выбора:

- Механические свойства: Одним из ключевых факторов является прочность пластика. Он должен выдерживать механические нагрузки, такие как давление, сжатие и растяжение, в зависимости от того, где будет использоваться деталь. Например, для деталей, которые подвержены высоким нагрузкам или вибрациям, подойдут высокопрочные пластики, такие как полиамид (PA) или полиэтилен высокой плотности (HDPE).

- Устойчивость к температурам: Для долгосрочной эксплуатации в условиях перепадов температур или высокой теплотой необходимо выбрать пластик, который обладает термостойкостью. Пластики, такие как полиоксиметилен (POM) или полипропилен (PP), могут выдерживать высокие температуры без деформации, что делает их идеальными для автомобильной промышленности и других высокотемпературных применений.

- Химическая стойкость: Для изделий, которые будут контактировать с химическими веществами, важно выбирать пластик с высокой стойкостью к агрессивным химикатам. Например, полиэтилен и полипропилен обладают отличной устойчивостью к кислотам, щелочам и другим химическим веществам, что делает их идеальными для использования в химической и пищевой промышленности.

- Устойчивость к ультрафиолету: Пластиковые детали, которые будут подвергаться воздействию солнечных лучей, должны обладать стойкостью к ультрафиолетовому излучению, чтобы не терять своих свойств со временем. Для этого часто используются добавки, улучшающие УФ-стойкость пластика, такие как поликарбонат (PC) или акрил (PMMA).

- Износостойкость: В некоторых случаях детали должны быть устойчивыми к износу. Это особенно важно для деталей, которые подвержены трению или контактируют с другими поверхностями, например, в автомобильной или машиностроительной промышленности. В таких случаях идеально подходят пластиковые материалы с добавлением антифрикционных и износостойких присадок, такие как полиметилметакрилат (PMMA) или полиуретан (PU).

Как правило, идеальный материал должен сочетать в себе все эти характеристики, однако в зависимости от специфики применения приоритет может отдаваться одному из факторов. Например, для фармацевтической промышленности важнее всего химическая стойкость и биосовместимость материала, а для автомобильной — прочность и термостойкость. Также стоит учитывать стоимость пластика и его доступность, поскольку экономический фактор играет немалую роль в производственных процессах.

Популярные виды пластика для долговечных деталей

Существует множество различных типов пластика, каждый из которых обладает уникальными свойствами и может быть использован для изготовления долговечных деталей. Рассмотрим наиболее популярные виды пластика, которые часто применяются в производстве долговечных пластиковых деталей.

- Полиамид (PA): Это высокопрочный пластик, который отличается отличной износостойкостью и термостойкостью. Полиамид используется для изготовления деталей, подверженных высокой механической нагрузке, таких как шестерни, подшипники и другие механизмы, которые требуют долговечности и надежности.

- Полиэтилен высокой плотности (HDPE): Этот материал обладает отличной химической стойкостью, износостойкостью и способностью выдерживать холодные температуры. HDPE идеально подходит для производства контейнеров, труб, фитингов и других деталей, которые работают в агрессивных химических и температурных условиях.

- Полипропилен (PP): Этот пластик отличается высокой термостойкостью и устойчивостью к химическим воздействиям. Он широко используется в производстве бытовой химии, упаковки и других товаров, которые должны сохранять свои свойства в течение длительного времени.

- Полиуретан (PU): Полиуретан — это гибкий и прочный пластик, который часто используется для изготовления амортизирующих деталей, прокладок и уплотнителей. Он обладает высокой стойкостью к износу и отлично выдерживает механические нагрузки.

- Полиоксиметилен (POM): Этот пластик известен своей высокой прочностью и жесткостью. Он используется в тех деталях, где требуется не только прочность, но и точность формы, таких как зубчатые колеса, подшипники и соединительные элементы.

Каждый из этих пластиков имеет свои особенности, которые делают их идеальными для определенных типов деталей. Понимание того, какой именно пластик нужен для вашего изделия, помогает не только повысить его долговечность, но и снизить производственные затраты и уменьшить вероятность отказов в эксплуатации.

Как провести тестирование материалов и выбрать идеальный пластик

После того как вы определились с требованиями к долговечным пластиковым деталям, важно провести тестирование материалов, чтобы подтвердить их соответствие заданным характеристикам. Тестирование должно включать проверки на механическую прочность, химическую стойкость, термостойкость, а также на износостойкость и устойчивость к внешним воздействиям. Рекомендуется также провести испытания на реальных условиях эксплуатации, чтобы убедиться, что выбранный материал будет работать в вашем конкретном случае.

В условиях производственного процесса важно также оценить возможности литья пластика, ведь не все материалы могут быть использованы в определенных технологиях литья, таких как литье под давлением. Некоторые пластики требуют определенных условий для того, чтобы их обработка и формование прошли с наилучшим результатом, а конечный продукт был прочным и долговечным.

В заключение, выбор пластика для долговечных пластиковых деталей требует тщательного анализа всех возможных факторов, от условий эксплуатации до технологических особенностей. Знание характеристик различных видов пластика, а также их возможностей и ограничений, поможет вам выбрать наилучший материал для вашего изделия, что обеспечит его долгую и бесперебойную работу.