Как выполняется термообработка компонентов пресс-форм

Термообработка компонентов пресс-форм — один из ключевых этапов производства, напрямую влияющий на качество и долговечность готового инструмента. Как добиться оптимальных характеристик стали и обеспечить максимальную износостойкость? Многие задаются вопросом, почему именно термообработка играет такую важную роль и как правильно выполнить этот процесс, чтобы пресс-форма прослужила долго и эффективно. В нашей статье подробно рассмотрим этапы термообработки, её значение и современные технологии, которые помогают достигать высоких стандартов качества в изготовлении пресс-форм.

Содержание

- Значение термообработки в производстве пресс-форм

- Основные виды термообработки компонентов

- Технологический процесс термообработки

- Контроль качества после термообработки

- Современные методы и инновации в термообработке

Значение термообработки в производстве пресс-форм

Термообработка — это комплекс технологических операций, направленных на изменение структуры металла с целью улучшения его механических свойств. В контексте изготовления пресс-форм термообработка является обязательным этапом, так как она обеспечивает необходимую твёрдость, прочность и износостойкость деталей. Без правильно проведённой термообработки компоненты пресс-формы могут быстро изнашиваться, деформироваться и терять геометрическую точность, что негативно скажется на качестве выпускаемой продукции и сроке эксплуатации инструмента.

Особенно важно понимать, что пресс-форма работает в условиях высоких температур и значительных механических нагрузок. Термообработка позволяет повысить сопротивляемость стали к усталостным нагрузкам и коррозии, что критично для сохранения рабочих характеристик в течение длительного времени. Кроме того, корректно выполненная термообработка снижает риск появления микротрещин и структурных дефектов, обеспечивая стабильность работы пресс-формы и минимизацию брака готовых изделий.

Основные виды термообработки компонентов

В производстве пресс-форм применяют несколько видов термообработки, каждый из которых решает определённые задачи и влияет на свойства металла:

- Закалка — нагрев до высокой температуры с последующим быстрым охлаждением. Увеличивает твёрдость и прочность материала.

- Отпуск — последующий нагрев и охлаждение для снижения внутреннего напряжения и повышения пластичности после закалки.

- Нормализация — нагрев выше критической температуры с последующим охлаждением на воздухе для выравнивания структуры и снятия внутренних напряжений.

- Рекристаллизационная отжиг — процесс, направленный на восстановление структуры металла после деформаций при механической обработке.

- Цементация — поверхностное насыщение углеродом для повышения износостойкости наружного слоя при сохранении вязкости сердцевины.

Правильный выбор метода и режимов термообработки зависит от типа стали, назначения и конструкции пресс-формы, а также от требований к конечному изделию. В совокупности эти операции создают оптимальный баланс твёрдости и прочности с необходимой пластичностью.

Технологический процесс термообработки

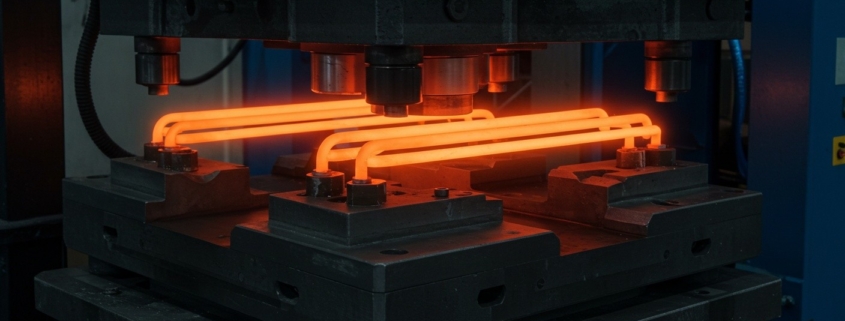

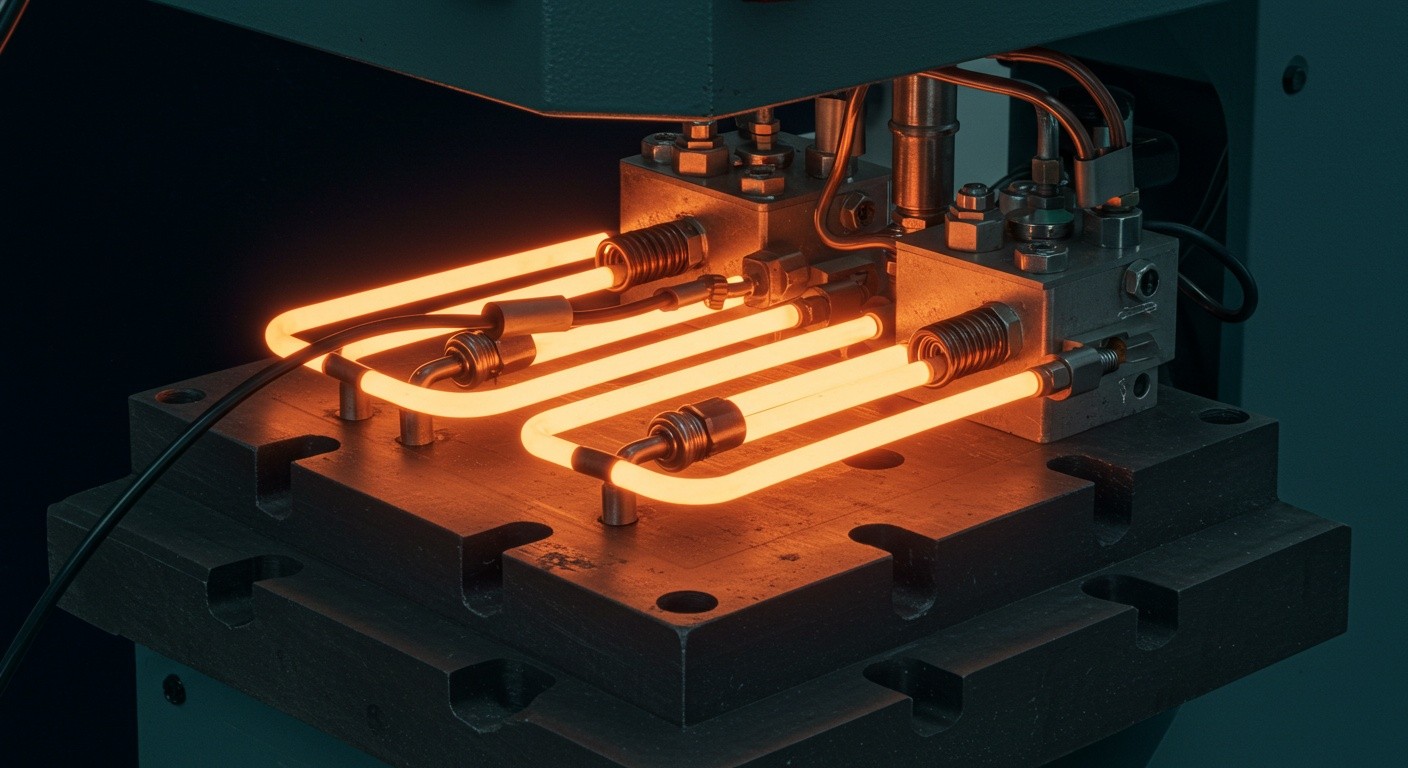

Процесс термообработки начинается с подготовки компонентов: их тщательной очистки и проверки на наличие дефектов. Затем детали помещаются в специальные печи, где происходит нагрев до строго контролируемой температуры, соответствующей типу выбранной термообработки. Например, при закалке температура может достигать 800-1000 °C, после чего происходит быстрое охлаждение в воде, масле или специальном газе.

После закалки зачастую следует отпуск — нагрев до более низких температур (150-600 °C) для снятия внутренних напряжений и уменьшения хрупкости металла. Весь процесс требует точного контроля параметров времени, температуры и скорости охлаждения, так как даже небольшие отклонения могут привести к ухудшению свойств и появлению брака. Для повышения качества используют современные печи с программируемыми режимами и индукционное нагревание, что обеспечивает равномерность и повторяемость термообработки.

Фото: Термообработка компонентов пресс-формы в специализированной печи с точным контролем параметров

Контроль качества после термообработки

После завершения термообработки необходимо провести комплексный контроль качества, включающий проверку твёрдости, структуры металла и геометрических параметров. Для этого применяются методы ультразвукового контроля, микроскопия, измерение твёрдости по шкале Роквелла и Виккерса. Важно выявить любые дефекты, которые могли возникнуть в результате неправильного температурного режима или охлаждения, такие как перегрев, микротрещины и неоднородности структуры.

Регулярный и тщательный контроль помогает вовремя скорректировать технологический процесс и избежать появления брака на следующем этапе производства пресс-формы, что существенно снижает затраты и повышает качество готовой продукции.

Современные методы и инновации в термообработке

В последние годы технологии термообработки активно развиваются. В производстве пресс-форм всё чаще применяют индукционный нагрев, плазменную обработку и высокотемпературные печи с цифровым управлением, что позволяет добиться максимальной точности и равномерности нагрева. Использование роботизированных систем и автоматизированных камер позволяет сократить влияние человеческого фактора и повысить качество обработки.

Кроме того, исследуются и внедряются новые материалы с улучшенными характеристиками, а также комбинированные методы термообработки, которые обеспечивают уникальные свойства пресс-форм, сочетая высокую твёрдость и ударную вязкость. Эти инновации открывают новые возможности для создания долговечных и надёжных пресс-форм, отвечающих самым строгим требованиям современных производств.