Литье пластика для упаковки: от идеи до готового продукта

Литье пластика для упаковки — это одна из самых востребованных технологий в современном производстве, которая позволяет создавать разнообразные упаковочные изделия для различных отраслей. Продукция, изготовленная методом литья пластика, отличается высокой прочностью, долговечностью и возможностью создания самых различных форм. В этой статье мы подробно рассмотрим процесс литья пластика для упаковки, начиная от концептуальной идеи и заканчивая готовым продуктом, готовым к использованию в различных сферах: от пищевой промышленности до фармацевтики.

Этапы процесса литья пластика для упаковки

Процесс литья пластика для упаковки состоит из нескольких ключевых этапов, каждый из которых играет важную роль в обеспечении высокого качества конечного изделия. На каждом из этих этапов специалисты тщательно контролируют параметры, чтобы результат полностью соответствовал требованиям заказчика, будь то упаковка для продуктов питания, косметики или медицинских изделий.

Первый этап — это проектирование и разработка упаковки. На этом этапе важно точно определить, какие требования предъявляются к упаковке. Нужно учесть, для какого продукта она предназначена, какие условия хранения и транспортировки предполагаются, а также, какие эстетические характеристики должны быть у упаковки. Все эти факторы влияют на выбор материала, форму упаковки и метод производства. С помощью современных CAD-систем (систем автоматизированного проектирования) разрабатывается точная модель будущего изделия, которая будет использоваться для создания пресс-формы.

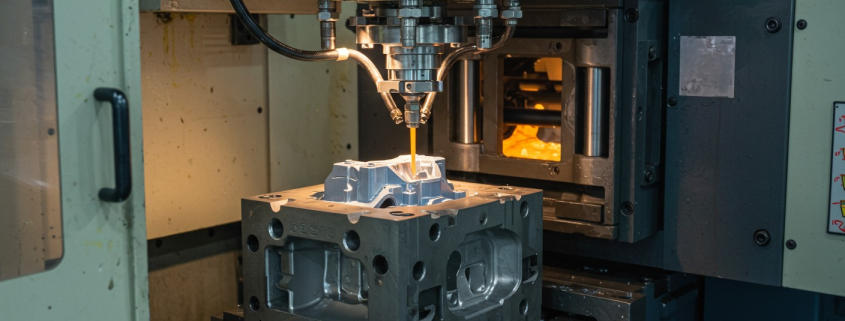

На втором этапе создается пресс-форма. Это ключевая часть процесса литья, от которой зависит точность и качество конечного изделия. Пресс-форма должна быть изготовлена с высокой точностью, чтобы обеспечить идеальное воспроизведение всех деталей упаковки. Для этого используется высококачественный металл или сплавы, которые могут выдерживать большие нагрузки и высокие температуры. Процесс проектирования пресс-формы требует особого внимания, так как форма должна быть не только точной, но и оптимальной по температурным каналам и возможностям охлаждения.

Выбор материала для упаковки и его влияние на процесс

Одним из важнейших аспектов при литье пластика для упаковки является выбор материала. Для производства упаковки используются различные типы пластиков, каждый из которых имеет свои преимущества и недостатки. Наиболее популярными материалами для упаковки являются полиэтилен (PE), полипропилен (PP), полиэтилентерефталат (PET), а также более сложные композиционные материалы.

Полиэтилен и полипропилен — это наиболее доступные и широко используемые материалы, которые обладают отличной прочностью, устойчивостью к химическим воздействиям и являются относительно дешевыми. Эти пластики применяются для создания упаковки, которая используется в пищевой промышленности, а также для упаковки товаров бытовой химии и фармацевтических препаратов. Полиэтилентерефталат (PET) отличается более высокой прочностью и термостойкостью, что делает его идеальным для упаковки напитков, косметических средств и других товаров, которые требуют особой защиты от внешних факторов.

При выборе материала также важно учитывать его влияние на экология. В последние годы все большее внимание уделяется разработке экологически чистых пластиков, которые могут быть переработаны или биоразлагаемы. Это особенно важно для упаковки, которая используется в пищевой и медицинской промышленности, где требования к безопасности и экологии материалов высоки. Таким образом, правильный выбор пластика для упаковки напрямую влияет на качество и безопасность конечного продукта, а также на соблюдение стандартов экологической безопасности.

Процесс литья и его влияние на качество упаковки

Сам процесс литья пластика для упаковки включает несколько важных этапов. На первом этапе расплавленный пластик под высоким давлением впрыскивается в форму. Этот процесс позволяет достичь высокой точности и детализации, что особенно важно для упаковки с мелкими элементами или сложной геометрией. Скорость впрыска, температура материала и давление — все эти параметры должны быть настроены в соответствии с типом пластика и характеристиками пресс-формы, чтобы избежать дефектов, таких как пузырьки воздуха, неровности или неправильное заполнение формы.

После того как пластик заполнил форму, начинается процесс охлаждения. Скорость охлаждения имеет огромное значение, так как от этого зависит, насколько равномерно затвердеет пластик и как будет выглядеть поверхность упаковки. Очень важно, чтобы охлаждение происходило равномерно, иначе могут возникнуть проблемы с усадкой материала, что приведет к образованию трещин или деформаций. В некоторых случаях для ускорения охлаждения используются специальные системы охлаждения с циркуляцией жидкости через каналы в пресс-форме.

- Впрыск пластика в форму: точность впрыска играет важную роль в обеспечении качества и детализации упаковки.

- Охлаждение и извлечение: правильное охлаждение предотвращает деформации и другие дефекты.

- Контроль качества: финальная проверка изделий на наличие дефектов, таких как трещины, неровности и прочие отклонения.

После того как изделие охлаждается и принимает нужную форму, его извлекают из пресс-формы. На этом этапе также важно обеспечить высокое качество продукции, чтобы упаковка не имела повреждений или дефектов. Для этого используются различные методы контроля качества, включая визуальный осмотр, а также механические и химические испытания, чтобы удостовериться, что упаковка соответствует всем требованиям безопасности и функциональности.

Особенности контроля качества упаковки из пластика

Контроль качества пластиковых упаковок начинается на стадии разработки пресс-формы и продолжается на всех этапах производства. Важно, чтобы упаковка соответствовала не только эстетическим требованиям, но и функциональным. Проверка качества включает несколько ключевых этапов: визуальный осмотр, измерение размеров, а также тестирование на прочность и устойчивость к внешним воздействиям.

- Визуальный контроль: проверка упаковки на наличие внешних дефектов, таких как трещины, царапины или неправильная форма.

- Измерение размеров: проверка точности размеров упаковки в соответствии с проектными требованиями.

- Испытания на прочность: тестирование упаковки на устойчивость к механическим повреждениям и воздействиям внешней среды.

После извлечения упаковки из пресс-формы проводится её визуальная проверка, чтобы убедиться в отсутствии внешних дефектов. Далее измеряются размеры изделия, чтобы гарантировать, что упаковка соответствует необходимым стандартам и точности. На последнем этапе упаковка проходит испытания на прочность, чтобы проверить её способность выдерживать нагрузки, а также на стойкость к воздействию химических веществ или экстремальных температур. Эти процедуры гарантируют, что упаковка будет надежной, долговечной и безопасной для использования.