Литье пластиковых изделий: контроль качества на каждом этапе

Литье пластиковых изделий — это высокотехнологичный процесс, который требует точности и внимательности на каждом этапе производства. Контроль качества на всех стадиях литья является неотъемлемой частью обеспечения долговечности и надежности продукции. От выбора материала до проверки готового изделия — каждый момент имеет важное значение для достижения высоких стандартов качества. В этой статье мы подробно рассмотрим, как осуществляется контроль качества при литье пластиковых изделий, какие этапы требуют особого внимания и как современные технологии помогают минимизировать дефекты.

1. Контроль качества на этапе подготовки сырья

Перед тем как пластик поступит в процесс литья, очень важно провести тщательную проверку сырья. Качество исходного материала напрямую влияет на характеристики готового изделия, такие как прочность, эластичность, устойчивость к воздействию внешних факторов. Одним из самых важных шагов является контроль чистоты материала, который должен быть свободен от загрязнений, влаги и посторонних примесей. Даже незначительное загрязнение может повлиять на качество продукта и вызвать дефекты, такие как пузырьки воздуха или неоднородность структуры.

Для проверки качества материала обычно проводится его анализ в лабораториях, где проверяются параметры пластика, такие как его температура плавления, вязкость и текучесть. Кроме того, для некоторых типов пластика могут быть использованы специальные добавки, такие как антиоксиданты, стабилизаторы или пластификаторы, которые могут улучшить механические свойства материала и продлить срок службы конечного изделия. Эти добавки также должны быть проверены на соответствие стандартам, чтобы избежать возникновения дефектов, например, ухудшения физико-химических свойств пластика.

- Контроль чистоты: Пластик должен быть свободен от загрязнений и влаги.

- Лабораторные анализы: Проводятся для оценки вязкости, температуры плавления и текучести материала.

- Проверка добавок: Оценка качества добавок для улучшения свойств пластика.

Проводя тщательную проверку на этом этапе, можно избежать проблем, таких как плохая адгезия материала или образование трещин в готовых изделиях. Также важно контролировать точность дозировки добавок, чтобы не привести к ухудшению характеристик пластика.

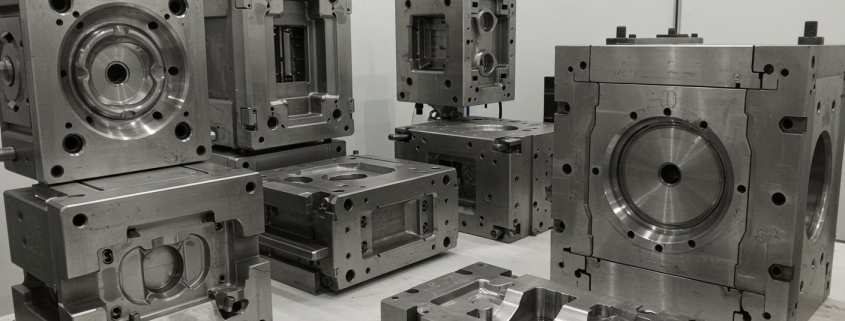

2. Контроль параметров литьевого процесса

На этапе литья очень важно следить за температурой, давлением и временем, которые оказывают влияние на конечные свойства изделия. Каждый из этих параметров должен быть строго контролируемым, так как их изменения могут привести к дефектам, таким как недоливы, поры, смещения или неправильные размеры. Например, если температура материала будет слишком высокой, это может привести к его перегреву и расплавлению, что повлияет на структурную прочность изделия. В то же время, слишком низкая температура может вызвать проблемы с текучестью пластика и, как следствие, невозможность точного заполнения формы.

Для обеспечения стабильности процесса литья используются системы мониторинга, которые в реальном времени отслеживают параметры, такие как давление в камере инжекции, температура формы и скорость охлаждения. Эти данные можно анализировать для оптимизации процесса и предотвращения возможных дефектов. Важно отметить, что каждый тип пластика имеет свои особенности, и поэтому параметры литья могут варьироваться в зависимости от материала. Например, для термопластов необходимо строго следить за температурой расплава, чтобы избежать перегрева, а для термореактивных материалов — за давлением в процессе отверждения.

- Контроль температуры: Важно поддерживать правильную температуру пластика и формы для предотвращения дефектов.

- Мониторинг давления: Давление в камере инжекции влияет на точность и качество литья.

- Регулировка времени: Время охлаждения и время выдержки имеют значение для достижения нужных характеристик изделия.

Использование современных технологий автоматизированного контроля позволяет значительно повысить качество литьевых изделий и уменьшить человеческий фактор, минимизируя риски возникновения брака. Постоянный мониторинг и корректировка параметров на всех этапах литья обеспечивают стабильность процесса и высокую точность в производстве.

3. Оценка качества готовых изделий

После того как изделия прошли процесс литья, наступает этап их проверки и оценки качества. Этот процесс включает несколько уровней тестирования, от визуального осмотра до более сложных методов, таких как механические и химические испытания. Визуальная проверка позволяет выявить явные дефекты, такие как трещины, царапины, неправильные размеры или неровности на поверхности изделия.

После визуального осмотра производится более глубокая проверка — тестирование механических свойств. Это могут быть испытания на прочность, жесткость, ударную вязкость, а также проверка на стойкость к внешним воздействиям, таким как воздействие химических веществ, ультрафиолетового излучения или перепадов температур. Для этого используются специализированные лаборатории и оборудование, которые проводят испытания согласно международным стандартам качества, таким как ISO или ASTM.

- Визуальная проверка: Осмотр на наличие видимых дефектов, таких как трещины или неправильные размеры.

- Механические испытания: Оценка прочности, ударной вязкости и других характеристик материала.

- Химические тесты: Оценка устойчивости к воздействию химических веществ или перепадам температуры.

Этот этап критически важен для производства высококачественных изделий, особенно в таких отраслях, как автомобилестроение, электроника и медицинская промышленность, где требования к безопасности и долговечности изделий чрезвычайно высоки. Наличие строгого контроля качества помогает избежать ошибок, которые могут повлиять на эксплуатационные характеристики и безопасность продукции.

4. Пакетирование и транспортировка изделий

Последний этап, не менее важный, заключается в упаковке и транспортировке готовых изделий. Даже если пластик был качественно произведен и прошел все необходимые тесты, важно обеспечить его защиту от повреждений при транспортировке и хранении. Для этого используются различные виды упаковки, включая защитные покрытия, обертки и контейнеры, которые помогают предотвратить механические повреждения, воздействие влаги или загрязнений.

Также стоит учесть, что для некоторых изделий, например, в электронике или медицине, важно обеспечить упаковку, которая предотвратит попадание статического электричества или обеспечит стерильность. В этом случае упаковка должна соответствовать определенным стандартам безопасности, таким как ESD защита (защита от электростатических разрядов) или стерильные упаковки. Важно помнить, что транспортировка и хранение пластиковых изделий требуют особого внимания, чтобы они не подвергались неблагоприятным условиям, которые могут повлиять на их качество.

- Защита от повреждений: Использование специальной упаковки для защиты изделий от внешних факторов.

- Стандарты безопасности: Обеспечение защиты от электростатических разрядов или стерильности для некоторых типов продукции.

- Правильные условия хранения: Важность соблюдения температурных и влажностных режимов при хранении.

Таким образом, контроль качества при литье пластиковых изделий включает в себя множество этапов, каждый из которых имеет ключевое значение для получения продукции высокого качества. Тщательное внимание к деталям на каждом этапе помогает избежать дефектов и обеспечить стабильное качество изделия, что особенно важно в таких отраслях, как автомобильная, медицинская и электроника. Внедрение современных технологий и строгих стандартов контроля качества позволяет повысить эффективность производства и минимизировать количество брака, что, в свою очередь, повышает конкурентоспособность компании на рынке.