Неудачный запуск пресс-формы: разбор ошибок

Каждый запуск новой пресс-формы связан с высоким уровнем ожиданий: стабильность цикла, качество изделий, соблюдение допусков, производственная эффективность. Однако в реальности первый запуск не всегда проходит гладко. Ошибки при проектировании, производстве или сборке формы, несовместимость с машиной, проблемы с материалом — всё это может привести к провалу старта, порче изделий и значительным потерям времени и ресурсов. В этой статье мы подробно разберём распространённые причины неудачного запуска пресс-формы, наглядные примеры, а также рекомендации по их предотвращению и исправлению.

Содержание

- Типовые причины неудачного запуска

- Критические ошибки в конструкции

- Влияние технологических настроек

- Анализ одного неудачного кейса

- Как избежать повторения сценария

Типовые причины неудачного запуска

На первом этапе ввода формы в эксплуатацию на свет могут выйти десятки скрытых недостатков, которые невозможно было полностью предусмотреть в проектной документации. Нередко основными причинами неудачи становятся конструктивные просчёты, несогласованность между проектировщиком и производственным участком, ошибки при изготовлении оснастки и неверная оценка параметров литья. Например, использование неподходящего охлаждающего контура может приводить к неравномерному распределению температуры, что вызывает коробление изделия или его неполное заполнение. Также часто встречаются перекосы при смыкании формы, заедание подвижных элементов, нестабильный съём детали и проблемы с продувкой.

К числу типовых ошибок также можно отнести:

- Недостаточную жёсткость формы и как следствие – прогибы и неплотности

- Неправильный выбор стали, не учитывающий нагрузку на конкретные участки

- Отсутствие проточек и каналов для вывода воздуха, что приводит к газозапорам

- Плохая обработка формующих поверхностей — заусенцы, зацепы, неполированная оптика

- Игнорирование допусков на терморасширение при проектировании формы

Всё это негативно отражается на результатах запуска и может потребовать дорогостоящей доработки или даже переделки отдельных элементов формы. Поэтому уже на этапе 3D-моделирования критически важно проводить цифровой анализ литейных процессов и симуляции.

Критические ошибки в конструкции

Конструкция пресс-формы определяет весь жизненный цикл изделия. Малейшие просчёты в проекте — будь то расположение каналов охлаждения, система съёма, замки или расположение толкателей — могут привести к невозможности запуска. Наиболее критичными конструктивными ошибками считаются:

- Недостаточная система отвода воздуха — ведёт к образованию «пятен» и непровалов

- Сложные поднутрения без выверенной системы съёма — результат: лом деталей при извлечении

- Ошибки в ориентации формы относительно ТПА — приводит к невозможности установки или перекосам

- Чрезмерно длинные питатели без термоизолирующего контроля — перегрев или закупорка расплава

- Ограниченный доступ к зоне обслуживания или полному разбору — удорожание ремонта

Если такие ошибки не были выявлены при тестировании модели и изготовлении прототипа, то на первом же запуске форма покажет все слабые места. Подобные дефекты часто выявляются в первые 50–200 циклов и требуют немедленного вмешательства.

Влияние технологических настроек

Даже идеальная пресс-форма может “завалить” старт, если нарушены настройки литьевого процесса. Параметры ТПА, такие как температура цилиндра, давление впрыска, скорость подачи, время выдержки и параметры охлаждения, должны быть точно адаптированы под геометрию формы и тип материала. В реальности, особенно при запуске новых форм, встречаются следующие ошибки:

- Недогрев материала — приводит к неполному заполнению формы

- Избыточное давление — вызывает вспучивание, облой и деформации

- Чрезмерная температура формы — приводит к прилипанию изделия

- Неправильное время выдержки под давлением — ухудшает усадку и геометрию

Важно помнить, что каждая форма требует своей «карты запуска», которая должна формироваться в тестовом цикле и сохраняться для всех последующих запусков. Именно грамотная совместная работа технологов, наладчиков и проектировщиков позволяет вывести форму на номинальный режим уже в течение первых 100–300 циклов.

Анализ одного неудачного кейса

Один из показательных кейсов из нашей практики — запуск формы для литья корпуса технического изделия из АБС-пластика. Форма была спроектирована сторонним бюро, заказчик настаивал на высокой точности, а цикл производства должен был составлять не более 24 секунд. При первом запуске возникли сразу несколько проблем: сильные газозапоры на поверхности, отлом кромок при извлечении изделия и высокая степень облоя на стыках. После изучения 3D-модели и проведения термографического анализа выяснилось, что отсутствует полноценный воздухоотвод в зоне оптики, а замки и направляющие были подобраны с недостаточным зазором. Также была недооценена усадка материала, что привело к деформации изделия при остывании.

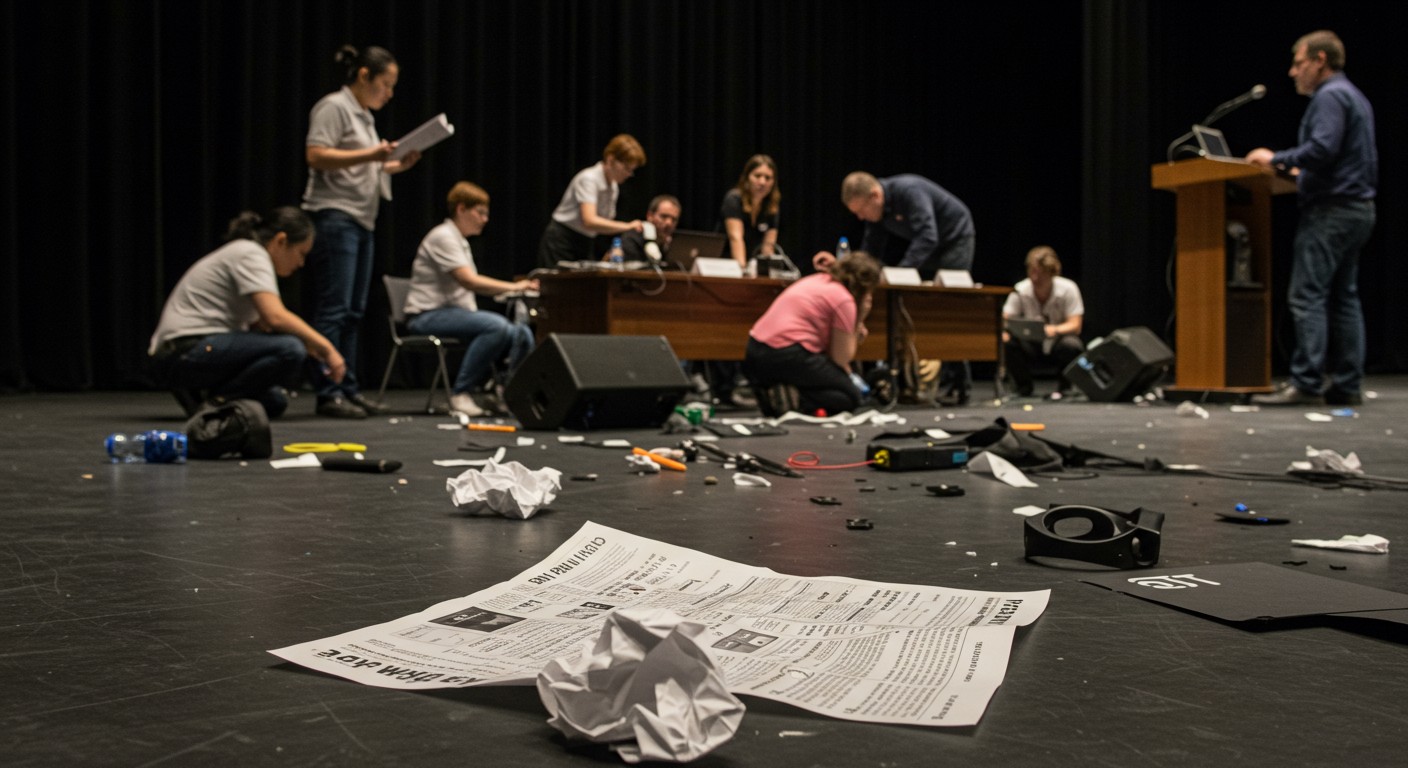

На фото: дефекты изделия после запуска новой пресс-формы. Видны облой и следы газозапоров

В результате потребовалась глубокая доработка формы, изменение системы отвода газа, замена направляющих, корректировка режимов литья и перенастройка времени выдержки. Итоговый запуск состоялся только спустя три недели, что привело к переносу сроков производства на месяц и значительным финансовым потерям.

Как избежать повторения сценария

Главный вывод: подготовка к запуску пресс-формы должна быть многоуровневой и включать участие нескольких подразделений. Чтобы минимизировать риски неудачного запуска, мы рекомендуем следующие шаги:

- Проводить полноценную симуляцию литья на этапе проектирования

- Использовать контрольный прототип или изготовление формы из мягкого материала для тестов

- Обязательно создавать карту настройки параметров на ТПА

- Включать в проект техзадания по обслуживаемости и доступу

- Проводить предварительную термоанализ модели и балансировку охлаждения

- Закладывать запас по допускаемым параметрам изделия (особенно при тонких стенках)

Каждый неудачный запуск формы — это дорогое и болезненное обучение. Но, с другой стороны, грамотный анализ ошибок позволяет выстраивать более устойчивую систему разработки и запуска форм, минимизировать потери и повышать качество изделий. Мы в своей практике используем комплексный подход — от 3D-анализа до валидации формы на реальном ТПА — и рекомендуем внедрять подобные стандарты на всех уровнях производства.