Разновидности затворов в горячеканальных системах

Современные горячеканальные системы — это сердце высокотехнологичного литья под давлением, где каждый элемент конструкции влияет на точность, качество и скорость производства. Одним из важнейших компонентов таких систем являются затворы, которые регулируют подачу расплава в форму и обеспечивают необходимую последовательность и равномерность наполнения полостей. Выбор подходящего затвора — задача, требующая точных расчетов, глубоких знаний технологических процессов и понимания особенностей различных типов продукции.

Содержание

- Роль и назначение затворов

- Виды затворов и их конструкции

- Преимущества и ограничения

- Факторы выбора типов затворов

- Практика применения на производстве

Роль и назначение затворов

Затворы в горячеканальных системах — это специальные устройства, управляющие моментом подачи полимера в каждую из формующих полостей. Они позволяют обеспечить как одновременное, так и последовательное впрыскивание, помогают избежать перерасхода материала, дефектов поверхности и нарушений геометрии изделия. Правильно спроектированный затвор может значительно повысить качество продукции, сократить цикл литья и улучшить повторяемость результатов. Особенно критично применение затворов в многогнездных формах, где необходима идеальная синхронизация подачи материала.

Без затворов горячеканальные системы становятся менее гибкими, а управление потоком расплава — менее точным. Именно благодаря затворам производители могут использовать сложные схемы балансировки потока, отключать отдельные гнезда, изменять очередность наполнения полостей, обеспечивать формование без облоя и минимизировать тепловое воздействие на термочувствительные материалы. Современные затворы могут быть механическими, пневматическими, гидравлическими или электрически управляемыми, и выбор того или иного типа определяется множеством факторов.

Виды затворов и их конструкции

Существует несколько основных типов затворов, каждый из которых имеет свою конструкцию и область применения. Рассмотрим наиболее распространенные разновидности:

- Пневматические затворы

- Работают за счет подачи воздуха в управляющий цилиндр.

- Просты в обслуживании и распространены в массовом производстве.

- Не требуют сложной гидравлической инфраструктуры.

- Гидравлические затворы

- Обеспечивают более высокое усилие по сравнению с пневматическими.

- Надежны при работе с вязкими или высокотемпературными материалами.

- Позволяют точно управлять скоростью и моментом открытия.

- Механические (пружинные или кулачковые)

- Открытие/закрытие происходит синхронно с движением машины.

- Подходят для простых форм с ограниченным числом гнезд.

- Не требуют отдельного источника энергии.

- Электрические затворы

- Оснащаются сервомоторами и электронными контроллерами.

- Максимальная точность и повторяемость цикла.

- Высокая стоимость, но идеально подходят для сложных изделий и 100% автоматизации.

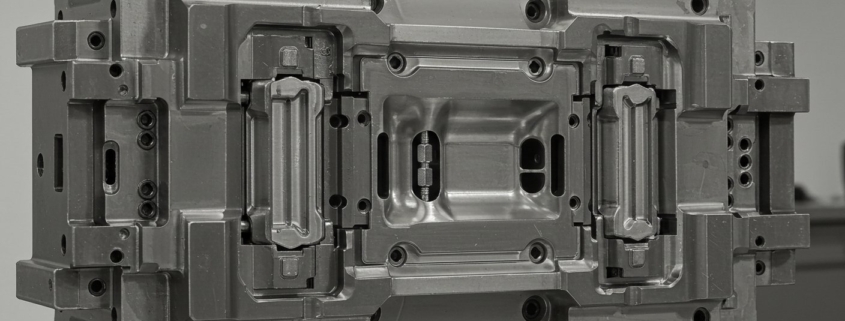

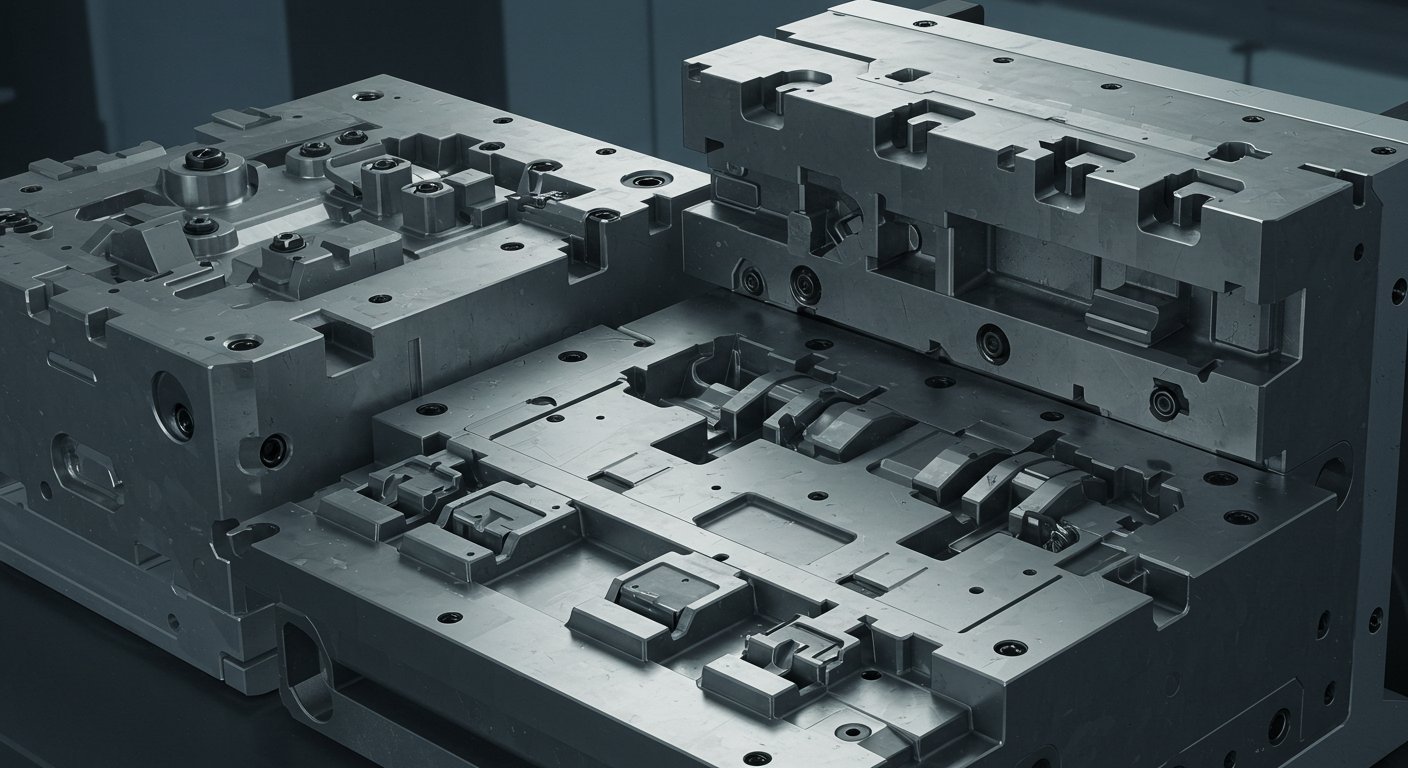

На изображении представлены различные типы затворов, применяемых в горячеканальных системах: от пневматических до сервоприводных

Преимущества и ограничения

Каждый из типов затворов имеет не только достоинства, но и ограничения, которые следует учитывать на этапе проектирования. Например, пневматические системы дешевы и просты в реализации, но они менее точны и чувствительны к качеству воздуха. Гидравлика более стабильна, но требует тщательного контроля давления и наличия гидростанции. Механические затворы хорошо работают при серийном производстве, однако их синхронизация с другими элементами формы ограничена. Электроприводы обеспечивают полный контроль, но требуют высокого качества электронных компонентов и защиты от внешних воздействий.

Применение затворов позволяет:

- Минимизировать отходы за счет точного дозирования материала.

- Увеличить срок службы формы за счет плавного управления движением.

- Повысить повторяемость цикла и автоматизировать производство.

- Уменьшить время цикла и снизить энергорасходы.

Ограничения также важны:

- Повышенная стоимость компонентов и обслуживания.

- Необходимость точной настройки систем синхронизации и управления.

- Повышенные требования к квалификации персонала.

Факторы выбора типов затворов

Выбор конкретной разновидности затвора должен опираться не только на специфику изделия, но и на общую архитектуру формы, предполагаемые объемы производства, особенности используемого материала и требования к внешнему виду изделия. Кроме того, необходимо учитывать характеристики оборудования: поддерживает ли оно подключение к управляющим системам, есть ли доступ к пневматике или гидравлике, возможна ли установка датчиков обратной связи.

Наиболее важные факторы при выборе:

- Тип материала — вязкие полимеры требуют большей силы и контроля.

- Размер и геометрия изделия — большие формы нуждаются в синхронной работе нескольких затворов.

- Количество гнезд — сложные многогнездные формы предпочтительно оснащать гидро- или электрическими затворами.

- Условия эксплуатации — температура, влажность, загрязненность среды.

- Производственная стратегия — массовое или индивидуальное производство, скорость смены оснастки.

В некоторых случаях предпочтительно комбинировать разные типы затворов в одной форме, особенно когда необходимо обеспечить разное наполнение гнезд или интегрировать режим экономии энергии. Консультации с проектировщиками и производителями горячеканальных систем помогут подобрать оптимальное решение для конкретной задачи.

Практика применения на производстве

На практике применение затворов позволяет значительно сократить время на доводку оснастки и добиться стабильного результата даже в условиях массового производства. Например, в автомобильной промышленности пневматические и гидравлические затворы применяются для крупных изделий с высокой точностью — бамперов, накладок, панелей. В медицине, где критичен эстетический вид и отсутствие облоя, используются электрические сервозатворы. А в производстве упаковки — простые механические системы, где важна цена единицы продукции.

Опытные инженеры оснастки знают, что правильный выбор затвора на этапе проектирования позволяет избежать десятков проблем в будущем: от изменения геометрии изделия до преждевременного выхода из строя пресс-формы. Регулярное техническое обслуживание, точная настройка и обучение персонала — обязательные условия долгой и эффективной эксплуатации любого затворного механизма.