Сравнительный тест: традиционная vs аддитивная форма

Может ли аддитивное производство действительно конкурировать с традиционным методом изготовления пресс-форм? Этот вопрос становится всё более актуальным для современных предприятий, стремящихся к оптимизации сроков, стоимости и качества. Мы провели сравнительный анализ двух технологий — классической механообработки и 3D-печати (аддитивного производства) — на примере реального производства пресс-форм. Рассмотрим ключевые различия, преимущества, ограничения и возможные сценарии их совместного использования в производстве изделий из пластика и других материалов.

Содержание

- Параметры теста и условия сравнения

- Традиционная пресс-форма: преимущества и минусы

- Аддитивная пресс-форма: возможности и ограничения

- Анализ результатов теста и метрики

- Когда выбирать ту или иную технологию

Параметры теста и условия сравнения

Для чистоты эксперимента мы взяли одну и ту же пластиковую деталь — корпус электроразъема — и изготовили две пресс-формы: одну методом традиционной механообработки на станках с ЧПУ, вторую — с использованием промышленной 3D-печати из металлополимерного композита. Обе формы прошли полное тестирование на идентичном термопластавтомате, использовался одинаковый материал литья, режимы температуры, давления и времени цикла были строго стандартизированы. Мы оценивали точность геометрии, качество поверхности, стойкость формы, продолжительность цикла, а также затраты на производство и обслуживание.

Критерии, по которым проводилось сравнение:

- Время производства формы

- Финансовые затраты на изготовление

- Износостойкость и долговечность

- Качество получаемых изделий

- Гибкость и возможность модификаций

Эти параметры позволили нам объективно оценить применимость обеих технологий как в условиях массового производства, так и для задач мелкосерийного или прототипного литья.

Традиционная пресс-форма: преимущества и минусы

Классическая технология изготовления пресс-форм — это проверенный временем и по-прежнему основной способ производства для большинства предприятий. Металлические пресс-формы, изготовленные на станках с ЧПУ из инструментальных сталей, обеспечивают высокую прочность, стабильность размеров и продолжительный ресурс эксплуатации (от 100 000 до 1 млн циклов). Однако такие формы требуют значительных временных и материальных вложений на этапе проектирования, программирования, механообработки, термообработки и сборки.

Сильные стороны традиционных форм:

- Долговечность и точность обработки

- Устойчивость к высоким температурам и нагрузкам

- Возможность литья в агрессивных условиях

Но есть и существенные недостатки:

- Длительный срок изготовления (до 30-45 рабочих дней)

- Высокая стоимость — особенно при разработке уникальных форм

- Ограниченная гибкость — любые изменения требуют доработки или замены элементов

Аддитивная пресс-форма: возможности и ограничения

Пресс-формы, изготовленные методом 3D-печати, позволяют радикально сократить время производства: от загрузки CAD-файла до готового изделия может пройти всего 3–7 рабочих дней. Это делает их особенно востребованными для быстрого прототипирования, мелкосерийного выпуска, тестирования новых конструкций и рынков. При этом себестоимость таких форм значительно ниже, особенно при единичном заказе.

Ключевые преимущества:

- Минимальные сроки от идеи до формы

- Меньше отходов и более экологичное производство

- Возможность изготовления сложных внутренних каналов охлаждения

- Идеально для тестирования и предсерийных образцов

Но есть и ограничения:

- Ограниченный ресурс — 2000–5000 циклов в зависимости от материала

- Чувствительность к температурам и давлению

- Не всегда подходит для серийного производства

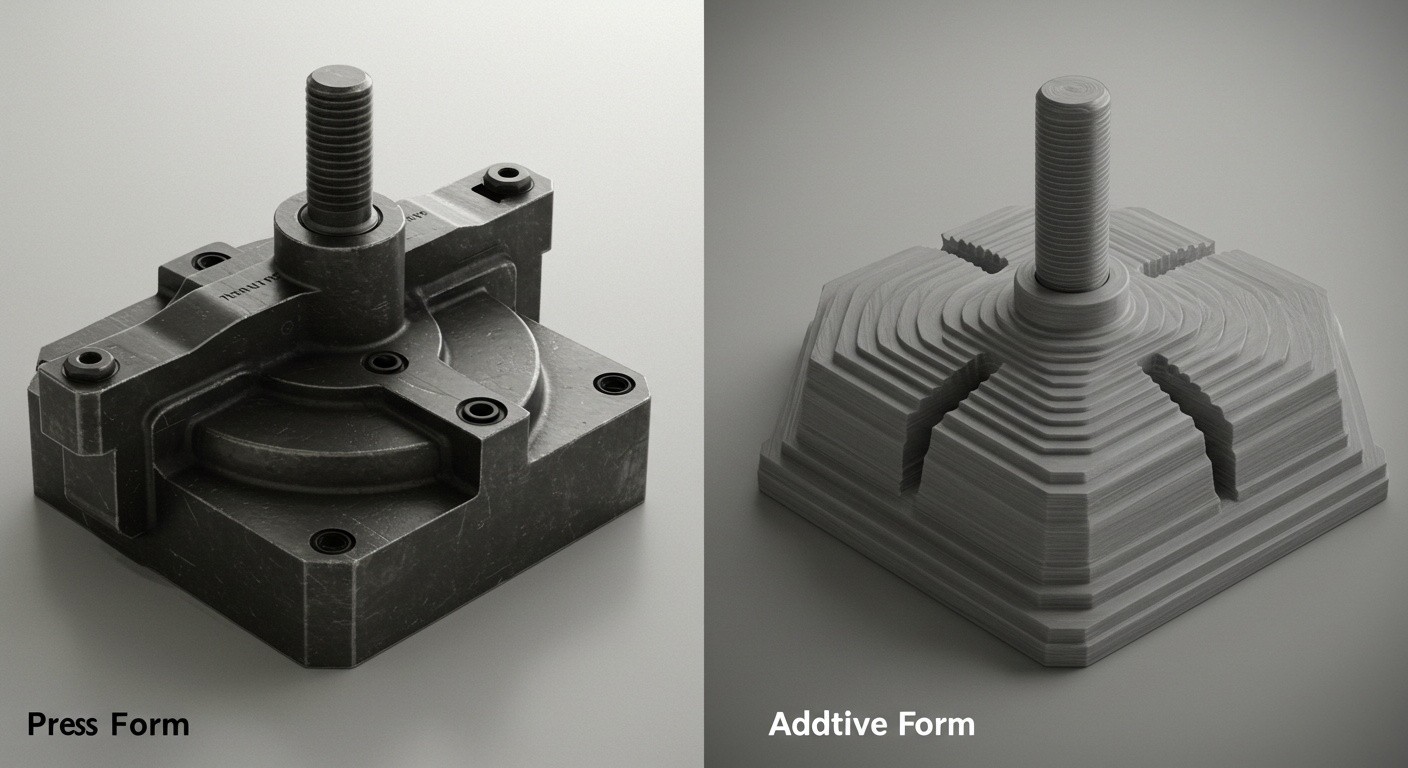

На фото: два варианта одной и той же пресс-формы — слева традиционная, справа изготовленная методом 3D-печати

Анализ результатов теста и метрики

По результатам тестирования можно сделать ряд выводов. Традиционная пресс-форма продемонстрировала лучшее качество поверхности и стабильность размеров изделий. Однако общие затраты на её производство были почти в 5 раз выше, а сроки изготовления — в 6 раз дольше. Аддитивная форма, несмотря на ограниченный ресурс, обеспечила точность, допустимую для функционального тестирования, и была готова к эксплуатации уже на третий день после старта проекта. Это дало компании возможность за один месяц провести сразу три итерации тестирования нового изделия, что существенно ускорило выход на рынок.

Сравнение по ключевым показателям:

- Срок производства: традиционная — 30 дней, аддитивная — 5 дней

- Стоимость: традиционная — 100%, аддитивная — 25–30%

- Ресурс: традиционная — 500 000 циклов, аддитивная — 3000 циклов

- Гибкость: высокая у аддитивной формы (возможность быстрой переработки)

Такая разница в возможностях делает эти технологии не конкурирующими, а скорее взаимодополняющими.

Когда выбирать ту или иную технологию

Выбор между традиционной и аддитивной технологией зависит от целей проекта, бюджета, объемов производства и временных рамок. Если речь идет о массовом выпуске изделий, где важно получить форму с максимально длительным сроком службы — традиционная форма остается вне конкуренции. Если же требуется протестировать новую конструкцию, оперативно адаптироваться под требования заказчика или произвести малую партию изделий, то аддитивное производство открывает новые горизонты для гибкости и скорости реакции на рынок.

Рекомендации:

- Для прототипирования и запуска пилотных партий — 3D-печать

- Для серийного производства и высоких нагрузок — традиционная форма

- Комбинированный подход (гибридные вставки, прототипирование компонентов) — наиболее эффективное решение

Будущее, вероятнее всего, за симбиозом этих технологий, где каждая из них будет использоваться в своих сильных зонах. Компании, готовые к технологической гибкости, получат ключевое преимущество в динамичном рынке литья и производства изделий под давлением.