Эстетика изделий — важнейший фактор потребительской привлекательности, особенно в высококонкурентных отраслях: бытовая техника, автомобильные комплектующие, элементы интерьера и упаковка. Даже при идеальных механических характеристиках продукта визуальные недостатки могут стать причиной отказа клиента от партии. В этой статье расскажем о реальном кейсе, в котором удалось кардинально улучшить внешний вид продукции — устранить видимые следы литья, повысить качество поверхности и точность сопряжения — всего лишь за счёт изменения конструкции пресс-формы.

Содержание

- Эстетика как фактор качества

- Проблемы в исходной конструкции

- Решение за счёт модернизации формы

- Результаты улучшений

- Что учесть для дизайна формы

Эстетика как фактор качества

Производственные детали из пластика, независимо от их назначения, становятся частью визуального опыта потребителя. Клиенты всё чаще оценивают продукцию не только по функционалу, но и по внешнему виду — особенно это касается комплектующих, расположенных на виду: панели управления, крышки, защитные кожухи, декоративные элементы. Поверхностные дефекты вроде стыков, следов толкателей, усадочных раковин или деформаций могут сформировать у заказчика впечатление низкого качества, даже если деталь исправно выполняет свои функции. Поэтому требования к внешнему виду стали столь же важными, как прочностные характеристики или устойчивость к температуре.

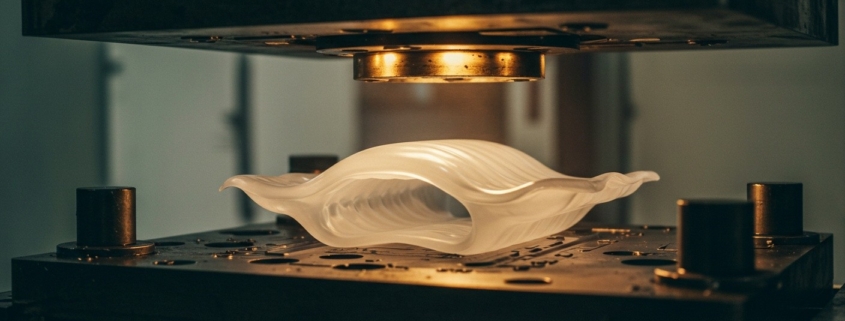

Рынок диктует необходимость сочетать функциональность с безупречной эстетикой. Это особенно важно при литье из глянцевых или прозрачных полимеров: здесь малейший дефект сразу бросается в глаза. Производитель, выпускающий такую продукцию, сталкивается с задачей не только обеспечить надёжность оснастки, но и продумать конструкцию пресс-формы так, чтобы она позволяла добиться нужной текстуры, избегать следов сварных швов, видимых литников и деформаций при охлаждении. Иногда изменения в самой геометрии изделия невозможны — тогда требуется вмешательство именно в форму, что мы и продемонстрировали в описанном ниже проекте.

Проблемы в исходной конструкции

Один из наших заказчиков — производитель бытовых аксессуаров — обратился с жалобой на высокую долю визуального брака. При выпуске декоративных панелей на светлом пластике были заметны следы впрыска, смещение линии разъёма, а также неравномерный блеск поверхности. Особенно остро стоял вопрос качества передней части панели, которая была наиболее видимой в собранном изделии. Причём конструкция пресс-формы на первый взгляд была стандартной и надёжной, а параметры цикла литья — корректно отрегулированными. Это поставило под сомнение не саму настройку процесса, а именно архитектуру пресс-формы, которая в своей исходной реализации не позволяла избежать эстетических дефектов.

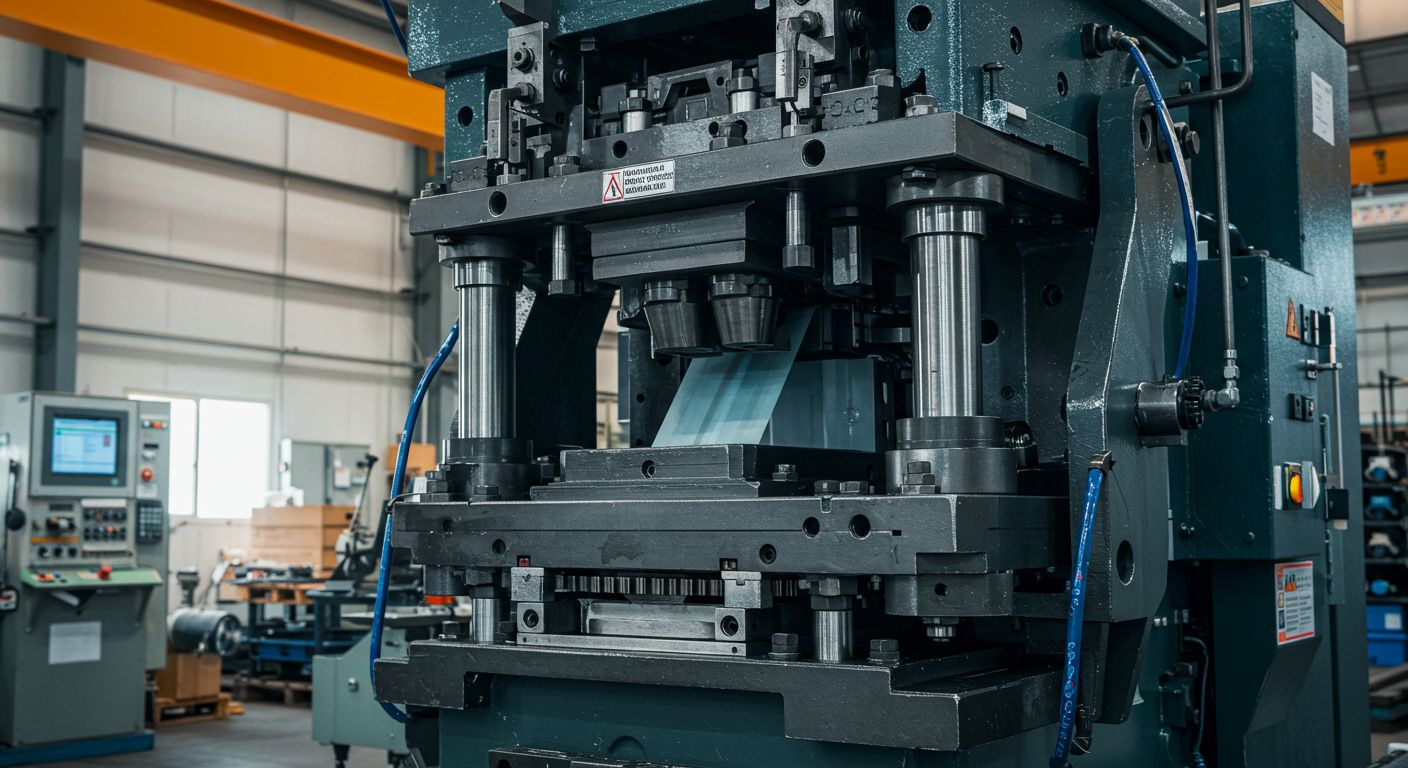

На фото — изменённая форма, обеспечившая идеальную текстуру и визуальное качество изделий

В ходе анализа были выявлены следующие недостатки:

- Неправильное расположение литника — впрыск происходил ближе к зоне, находящейся на виду

- Толкатели располагались в центральной части изделия, оставляя круглые следы на поверхности

- Отсутствовала прецизионная балансировка системы охлаждения — поверхность остывала неравномерно

- Шероховатость в зонах сопряжения вставок вызывала микротрещины на блестящем пластике

Эти факторы в комплексе приводили к браку, особенно на прозрачных и окрашенных материалах, где любое отклонение легко заметно даже при беглом визуальном контроле.

Решение за счёт модернизации формы

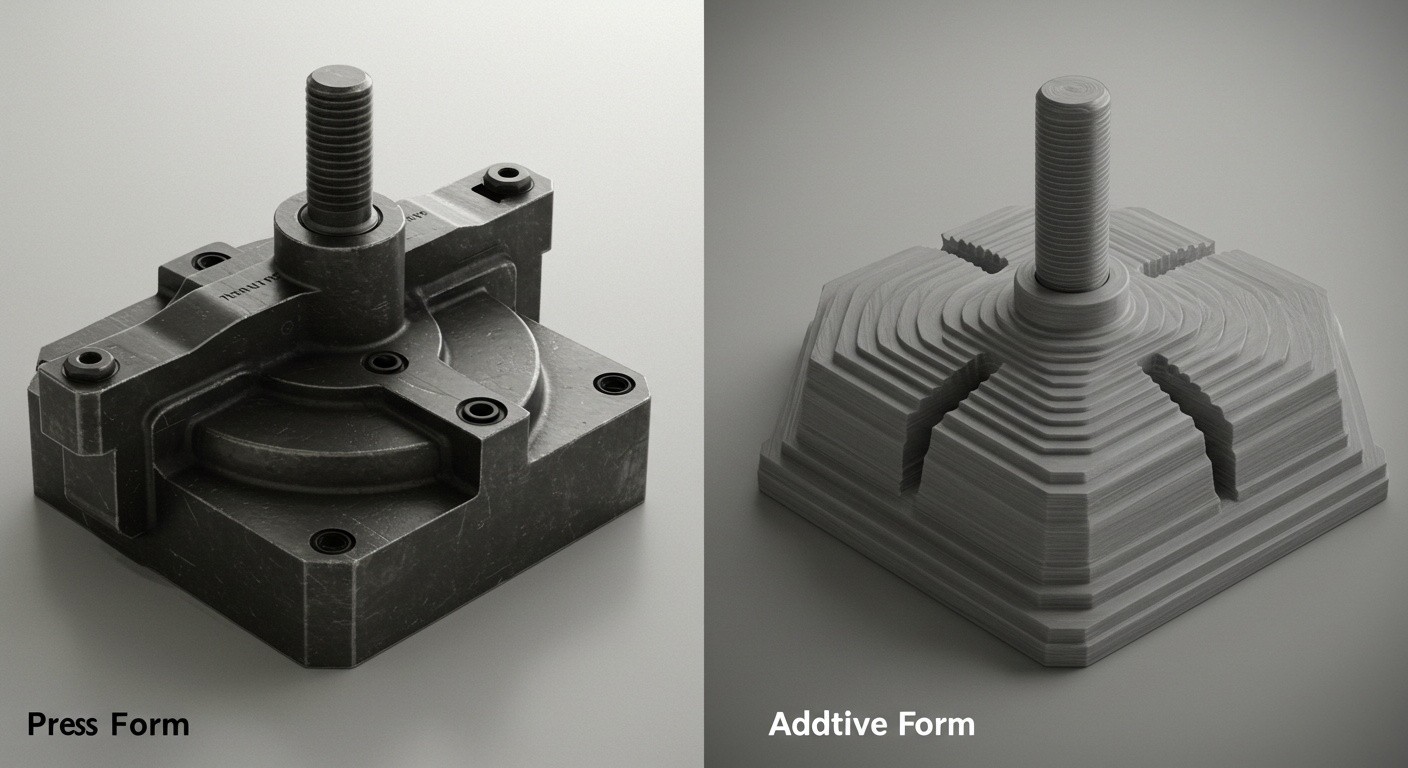

Для устранения всех указанных недостатков нами было предложено решение с минимальной перестройкой формы и максимальным эффектом. Были переработаны только те элементы, которые критически влияли на внешний вид отливки — в первую очередь изменены направления впрыска и съёма, а также добавлены балансировочные каналы охлаждения. Кроме того, был заменён один из толкателей на подрезной кольцевой элемент, чтобы исключить видимый контакт со стенками изделия. Плоскость разъёма также сместили в менее заметную зону, в результате чего линия сопряжения стала проходить вдоль ребра, визуально сливаясь с формой корпуса.

Технологически мы произвели:

- Перемещение точки впрыска в скрытую зону

- Установку нового типа толкателей с невидимой контактной зоной

- Переработку каналов охлаждения и добавление медных вставок

- Полировку всех рабочих поверхностей до заданной текстуры (VDI 12)

- Переориентацию плоскости разъёма формы с доработкой замков

Работы заняли 14 рабочих дней и не потребовали полной остановки производства, так как заказчик заранее предоставил запасной комплект форм.

Результаты улучшений

После доработки пресс-формы дефекты на поверхности изделий были устранены полностью. Анализ первых 50 отливок показал отсутствие следов впрыска на видимой поверхности, равномерную текстуру пластика и отсутствие усадочных пятен даже при критических режимах охлаждения. Средний балл по визуальному контролю (оценка AQL) увеличился с 7,2 до 9,6, что позволило перейти на выпуск продукции без дополнительных операций шлифовки и полировки. Также значительно снизилось количество рекламаций от OEM-клиентов, в том числе из сегмента premium retail. Заказчик отметил экономию в размере 18% за счёт исключения брака и сокращения времени на доработку изделий вручную.

Важно подчеркнуть, что таких результатов удалось добиться без замены всей формы. Всё модернизационное вмешательство ограничилось вставками, новыми каналами и частичной заменой механизмов толкателей. Этот пример наглядно демонстрирует, что эстетика изделий напрямую зависит не только от материала и оборудования, но и от грамотно спроектированной и своевременно адаптированной пресс-формы.

Что учесть для дизайна формы

При проектировании формы, ориентированной на визуально чувствительные изделия, крайне важно с самого начала учитывать ряд факторов:

- Положение литника — он должен быть направлен в сторону, скрытую от взгляда пользователя

- Тип толкателей — предпочтение отдается кольцевым или скрытым механизмам

- Качество поверхности матрицы и пуансона — полировка и обработка по заданным стандартам VDI

- Балансировка охлаждения — особенно в зонах, близких к внешней поверхности

- Геометрия разъёма формы — её лучше прятать в линии рёбер или краевых элементов

Именно соблюдение этих принципов с самого начала проектирования позволяет избежать необходимости последующих доработок. Однако даже при наличии уже работающей формы возможно внедрение точечных улучшений, как показал приведённый кейс. Мы всегда рекомендуем заказчикам проводить не только технический, но и визуальный аудит форм — особенно если изделие будет продаваться в розницу или являться частью высокотехнологичного прибора. Современный потребитель обращает внимание не только на то, как продукт работает, но и на то, как он выглядит. И пресс-форма — ключ к обеим составляющим качества.