Как избежать «ловушек» на этапе 3D-моделирования пресс-форм

Современное проектирование пресс-форм невозможно без 3D-моделирования. Это мощный инструмент, позволяющий ещё до начала производства выявить ошибки, просчитать поведение компонентов в процессе литья и обеспечить точность будущей оснастки. Однако при всей технологической продвинутости систем САПР и CAD/CAM-платформ проектировщики всё ещё сталкиваются с множеством типичных «ловушек». Эти ошибки могут казаться незначительными на экране, но в производственной реальности приводят к задержкам, переделкам, перерасходу бюджета или даже полной неработоспособности формы. В этой статье мы подробно рассмотрим ключевые риски, с которыми можно столкнуться на этапе 3D-моделирования пресс-форм, а также практики и подходы, позволяющие их избежать.

Содержание

- Критические ошибки на этапе моделирования

- Неверные параметры деталей и сборок

- Проблемные участки формы в 3D-модели

- Рекомендации по совершенствованию моделей

- Роль командной работы и верификации

Критические ошибки на этапе моделирования

Одна из самых распространённых и опасных ловушек при 3D-моделировании — отсутствие системного подхода. Проектировщик может создавать детали формы в отрыве от всей сборки или без учёта условий эксплуатации, что приводит к ошибкам совмещения, несовместимости компонентов или некорректной геометрии. Например, если не задать правильно усадку материала, вся модель будет изначально неточной, и изделие получится с отклонениями. Кроме того, несогласованность между компонентами — от формообразующих поверхностей до направляющих колонок — ведёт к проблемам на стадии сборки или пусконаладки. Часто встречается ситуация, когда проектировщик чрезмерно полагается на функции автоматического вычитания объемов или команду «boolean», не проверяя результат вручную. Это может привести к «висящим» телам, тонкостенным зонам и технически нереализуемым соединениям.

Ещё одна серьёзная ошибка — отсутствие учёта последующих технологических операций: термообработка, механическая обработка, эрозионная доработка. Если при моделировании не закладываются припуски, фрезеровочные отступы, радиусы переходов, то изготовление элементов формы станет проблематичным или вовсе невозможным. Сюда же относится игнорирование ограничений станков: например, создание глухих карманов, которые невозможно обработать стандартным инструментом. Проектировщики также нередко забывают о допусках при сопряжении движущихся компонентов — что может привести к заеданию, износу или несрабатыванию выталкивающего механизма.

Неверные параметры деталей и сборок

Даже при идеальной геометрии форма может не работать должным образом, если нарушены базовые принципы параметризации. Распространённая ошибка — проектирование формообразующих элементов без связи с базовой деталью. При изменении габаритов изделия вся форма «разваливается» — проект не обладает гибкостью. Отсутствие грамотной иерархии параметров, неправильно расставленные зависимости, ошибки в системе координат приводят к нарушению логики модели. Особенно это критично при создании многогнездных форм, где любое отклонение в одном гнезде влияет на остальные.

Другой риск — использование слишком упрощённых моделей стандартных компонентов. Многие проектировщики вставляют «глухие» модели направляющих, втулок, замков, без их реальной геометрии и технических характеристик. Это может привести к несовместимости при сборке или некорректному поведению в процессе работы формы. Кроме того, игнорируются температурные зазоры, компенсации расширения, осевые люфты, особенности материалов. Часто неверно рассчитываются длины направляющих элементов или зоны выталкивания — что напрямую влияет на функционирование всей оснастки.

Проблемные участки формы в 3D-модели

Некоторые зоны пресс-формы требуют особого внимания при моделировании. Их можно назвать «зонами риска», поскольку в них чаще всего возникают ошибки, невидимые на экране, но критичные в реальности:

- Тонкостенные участки — при малой толщине металла форма может деформироваться под давлением или быстро изнашиваться;

- Сложные сопряжения — пересечения тел под углом, плавные переходы, радиусы сопряжения, особенно при наличии эрозионных вставок;

- Неправильные углы выхода — слишком малый угол может привести к заеданию отливки или невозможности её съёма без повреждений;

- Зоны охлаждения — отсутствие или неправильное расположение каналов может вызвать перегрев и коробление изделия;

- Системы впрыска — ошибки в конфигурации литниковой системы, например, несоосность, резкие переходы сечений, могут вызвать завихрения и неравномерное заполнение формы.

Особенно важно проводить детальный анализ этих участков с помощью симуляции (например, Moldflow, SolidWorks Plastics). Это позволяет выявить недочёты ещё до фрезеровки и корректировать проект без лишних затрат.

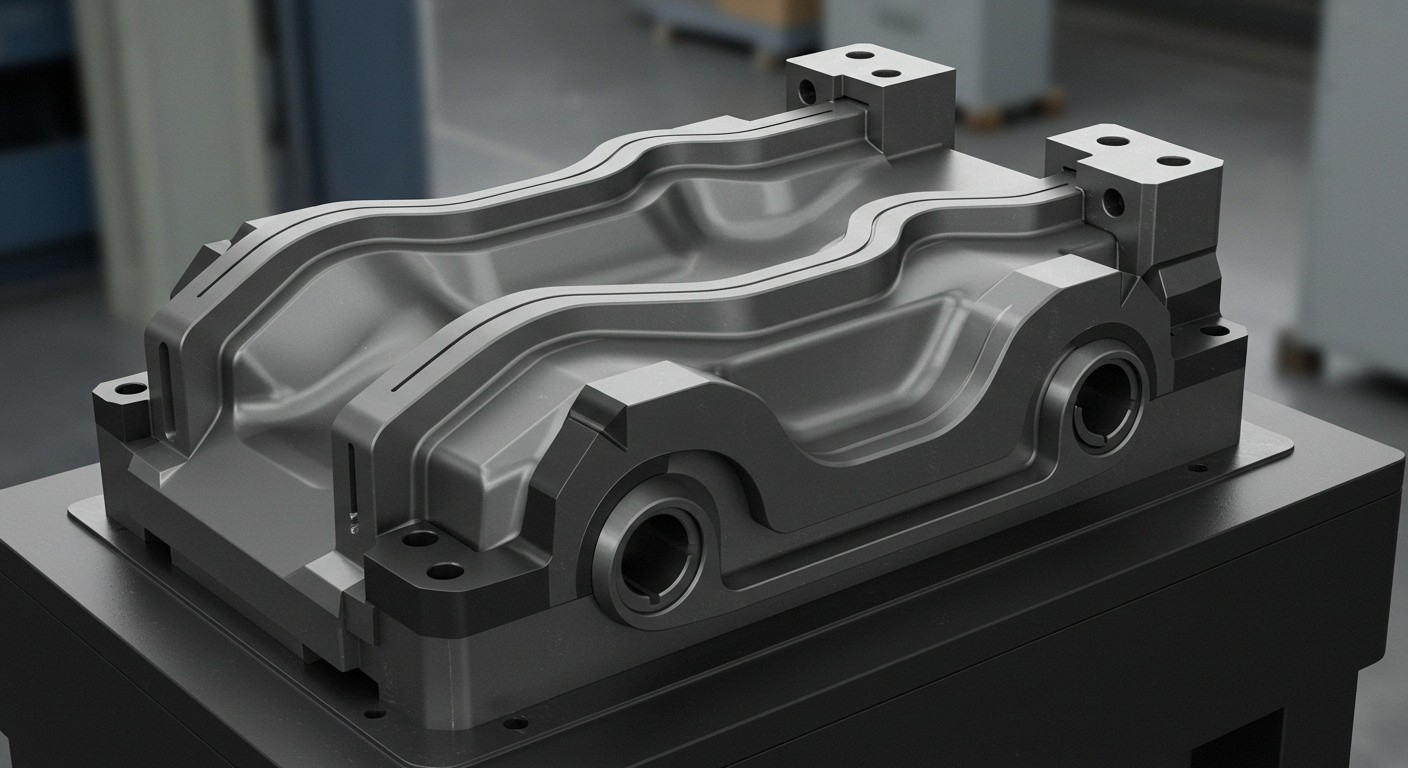

Изображение: Визуализация 3D-модели пресс-формы. Важно уделять внимание сопряжениям, радиусам, каналам охлаждения и зонам впрыска на этапе проектирования.

Рекомендации по совершенствованию моделей

Чтобы минимизировать риски при 3D-моделировании пресс-форм, важно внедрить систему контроля качества проектной документации и следовать ряду проверенных принципов. Основные рекомендации:

- Используйте параметрическое моделирование — чтобы можно было легко адаптировать модель под изменение размеров изделия без потери структуры;

- Заложите допуски и технологические припуски — на обработку, эрозию, шлифовку, термоусадку;

- Применяйте библиотечные элементы от производителей — с актуальными допусками, крепежом и техническими параметрами;

- Проверяйте корректность пересечений — не допускайте «висящих» тел, неслитых элементов или «двойной геометрии»;

- Используйте проверки пересечения, толщины и охлаждения — в CAD-среде предусмотрены инструменты для анализа критических участков;

- Создавайте сборку с заранее прописанными степенями свободы — чтобы симулировать движение, выталкивание, разъём;

- Разбивайте проект на этапы — и фиксируйте модели по ключевым вехам, чтобы отслеживать изменения и вернуться к предыдущим версиям.

Также важно не забывать о документации: каждая модель должна быть снабжена техническими пояснениями, аннотациями и спецификацией. Это облегчает передачу проекта на производство и уменьшает вероятность ошибки при чтении модели другими специалистами.

Роль командной работы и верификации

3D-моделирование пресс-формы — это командная работа, и успех проекта во многом зависит от взаимодействия между конструктором, технологом, оператором станков и отделом контроля. Один из лучших способов избежать критичных ловушек — внедрение многоуровневой системы проверки. Это может быть внутренний аудит проекта, перекрёстный просмотр 3D-модели другими инженерами, либо автоматизированная верификация с использованием плагинов или скриптов контроля в CAD-среде.

Также желательно проводить регулярные совещания на этапе проектирования, особенно при создании сложных форм. Совместный просмотр модели на этапе завершения 3D-чертежей (Design Review) позволяет выявить потенциальные узкие места, нестыковки или неучтённые факторы. Очень полезно также внедрение чек-листов — стандартных таблиц контроля, где по пунктам проверяются ключевые параметры модели: наличие каналов, корректность углов, симметрия, согласованность элементов, доступность обработки и т.д.

Таким образом, качественное 3D-моделирование пресс-форм требует не только знания программных инструментов, но и глубокого инженерного понимания процессов литья, технологии производства и многолетней практики. Предусмотрительность на этапе проектирования — залог надёжной, эффективной и безошибочной работы пресс-формы в производстве.