Как изменяется поведение пластика при смене формы

Изменение формы пресс-формы — это не просто модификация геометрии. Это вмешательство в целостную систему термопластичного литья, где каждый параметр влияет на конечное качество изделия. Как только конструкция пресс-формы претерпевает изменения — будь то переработка полостей, каналов охлаждения, размеров литников или формообразующих частей — поведение самого пластика в процессе впрыска может кардинально измениться. И если этот процесс не учитывать, результатом могут стать деформации, внутренние напряжения или нестабильные параметры готовой продукции. В этой статье мы рассмотрим, какие именно изменения в поведении термопластов происходят при смене формы, на что следует обратить внимание конструкторам и технологам, и как сделать процесс адаптации пластика к новой геометрии максимально управляемым.

Содержание

- Как геометрия формы влияет на поток

- Влияние теплового профиля на поведение пластика

- Деформация и внутреннее напряжение при смене формы

- Какие ошибки допускаются при модернизации формы

- Оптимизация параметров для новой конструкции

Как геометрия формы влияет на поток

Пластик, находящийся в расплавленном состоянии, подчиняется не только законам термодинамики, но и течет по принципу наименьшего сопротивления. Поэтому любое изменение геометрии пресс-формы — от увеличения сечения литника до переработки углов протекания — сразу же влияет на направление потока, его симметрию и скорость. Если ранее равномерное заполнение полости теперь нарушается, это может привести к недоливу, сварным швам или даже «замерзанию» материала в одном из участков формы. Кроме того, новая конфигурация полости может требовать перерасчета давления впрыска и времени заполнения, особенно если изменилась длина протекания материала. При увеличении протяженности тонкостенных участков возникает риск преждевременного охлаждения пластика и неполного формирования детали.

Распределение давления и скорости также зависит от формы направляющих каналов. Так, изменение положения впускных точек может вызвать изменение баланса давления в разных сегментах полости. В результате — появление внутренних напряжений или нежелательных усадочных деформаций. Особенно остро это проявляется в случае полимеров с высокой текучестью и термочувствительностью. Такие материалы быстро реагируют на изменение условий течения, и при неграмотно изменённой форме возникает «эффект памяти» — изделие «запоминает» асимметрию потока и деформируется после охлаждения. Именно поэтому даже малейшая корректировка формы требует пересмотра всей стратегии литья: от расположения литников до давления и температур.

Влияние теплового профиля на поведение пластика

Охлаждение — ключевой этап, от которого напрямую зависит финальное качество изделия. Когда форма подвергается изменению, даже если это касается только системы охлаждения, поведение пластика на выходе может радикально измениться. Например, перемещение каналов охлаждения ближе к полости приводит к более быстрому застыванию материала в данной зоне, и, как следствие, к внутреннему напряжению между участками с разной скоростью остывания. Такой дисбаланс ведёт к короблению, особенно в крупных изделиях или при асимметричной геометрии.

Если новая форма была доработана для увеличения производительности (сокращение цикла, увеличение давления), то зачастую изменяется температурный градиент по всей полости. Это в свою очередь может повлиять на кристаллизацию материала (например, в полипропилене или ПЭТ), ухудшить ударную вязкость или нарушить оптические характеристики (в случае прозрачных пластмасс). Однородность термического режима — один из наиболее уязвимых факторов при смене формы, особенно если отсутствует симуляция литья (Moldflow, SolidCast и пр.) на предварительном этапе проектирования.

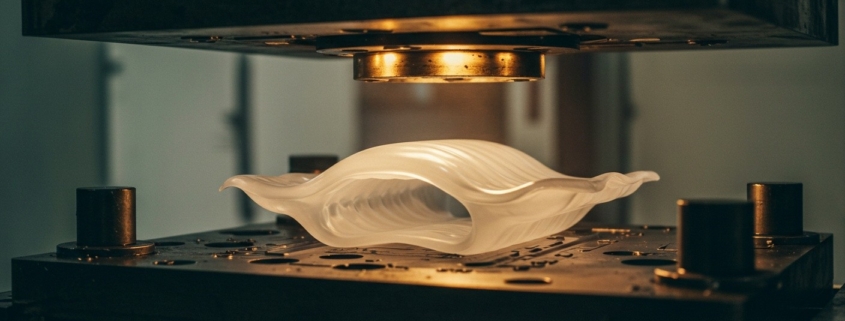

На изображении показано, как перераспределение каналов охлаждения влияет на симметрию усадки пластика

Деформация и внутреннее напряжение при смене формы

Одной из главных проблем после изменения формы является неравномерное усадочное поведение пластика. При несимметричном охлаждении или неоднородной толщине стенок изделие начинает «уходить» от номинальной геометрии — изгибаться, скручиваться, в некоторых случаях даже разрываться на уровне микроструктуры. Чем сложнее форма, тем выше вероятность ошибок, особенно в сопряжениях и зонах переменного сечения. Эти зоны становятся местами концентрации внутренних напряжений, которые незаметны визуально, но проявляются уже в эксплуатации: хрупкость, потеря геометрической стабильности, расслоение и трещины. Важно понимать, что сам по себе материал может быть подходящим, но его поведение в новой форме может кардинально отличаться от ожидаемого.

Для минимизации таких рисков важно проводить предварительные симуляции с учетом характеристик конкретного полимера. В частности, можно спрогнозировать:

- Смещение центра тяжести при неравномерной усадке

- Зоны локального перегрева или переохлаждения

- Появление остаточного напряжения в зонах литья

- Направление потока и потенциальные сварные швы

Подобный анализ помогает адаптировать параметры впрыска и охлаждения еще до запуска формы в производство.

Какие ошибки допускаются при модернизации формы

При доработке или замене конструкции пресс-форм часто допускаются ошибки, которые в итоге влияют на характеристики литья. Вот наиболее распространенные:

- Игнорирование анализа текучести при переработке каналов

- Недостаточное внимание к симметрии охлаждения

- Удлинение потока материала без повышения давления впрыска

- Пренебрежение изменениями времени цикла и выдержки под давлением

- Использование старых настроек машины на новую форму

Каждая из этих ошибок может проявиться на стадии серийного выпуска, и их устранение требует времени, финансовых затрат и, нередко, дополнительной переделки формы.

Оптимизация параметров для новой конструкции

Чтобы избежать негативных последствий, после модификации формы следует пройти полный цикл адаптации:

- Провести симуляцию Moldflow или аналогичную

- Изучить поведение конкретного пластика в новых условиях

- Пересчитать параметры литья (температура, давление, скорость)

- Скорректировать охлаждение и выдержку

- Провести пробную серию и замеры деталей

Также важно учитывать свойства самих полимеров. Например, поликарбонат более чувствителен к перегреву, а полиамиды склонны к влагопоглощению, которое может усилиться при изменении термопрофиля. Работа с такими материалами требует особенно тщательного подбора параметров под каждую новую геометрию пресс-формы. Синергия конструктора, технолога и инженера по материалам позволяет добиться стабильного качества продукции даже при частых изменениях форм.

В условиях ускоряющихся циклов проектирования и производства понимание того, как поведение пластика меняется при каждой модификации формы, становится критически важным фактором конкурентоспособности. Компании, владеющие этой экспертизой, получают возможность быстрее адаптироваться к требованиям заказчиков и обеспечивать высокую точность и повторяемость продукции с первого запуска.