Тонкости 3D-печати прототипов пресс-форм

3D-печать прочно вошла в производственные процессы, и прототипирование пресс-форм с ее помощью — уже не эксперимент, а реальный способ ускорения разработки, снижения издержек и проверки конструктивных решений до запуска серийного производства. Однако за внешней простотой технологии скрываются десятки нюансов, влияющих на точность, прочность и функциональность получаемых деталей. Какие тонкости необходимо учитывать при 3D-печати прототипов пресс-форм? Как выбрать материал и технологию печати? И какие задачи решаются на этом этапе эффективнее всего? Рассмотрим ключевые аспекты использования 3D-прототипирования в контексте проектирования и тестирования пресс-форм.

Содержание

- Значение 3D-печати в разработке пресс-форм

- Выбор материала и технологии печати

- Возможности и ограничения 3D-прототипов

- Практические советы по 3D-печати форм

- Интеграция в процессы и тестирование

Значение 3D-печати в разработке пресс-форм

Использование 3D-прототипов на стадии проектирования пресс-форм — это один из самых действенных способов снижения рисков, сокращения сроков и оптимизации конструкции. В традиционном подходе многие инженерные решения проверяются уже после изготовления формы, что зачастую приводит к дорогостоящим доработкам. С появлением быстрого прототипирования стало возможным еще на раннем этапе выявлять конструктивные ошибки, проверять эргономику, соответствие габаритов, технологичность сборки и даже работу механических узлов. Кроме того, 3D-прототипы позволяют более наглядно представить сложную геометрию заказчику, что упрощает согласование технического задания и ускоряет принятие решений.

Важным преимуществом является возможность быстрой адаптации к изменениям. Например, если в процессе проектирования изделия изменяется геометрия, отпадает необходимость в полном перерасчете конструкции — достаточно внести корректировки в 3D-модель и оперативно напечатать обновленный прототип. Это особенно ценно при работе над изделиями с высокой степенью индивидуализации или коротким жизненным циклом. Также стоит отметить, что применение 3D-печати для проверки литников, систем охлаждения и подвижных элементов помогает значительно точнее спрогнозировать поведение готовой формы и устранить потенциальные проблемы еще до запуска основного производства.

Выбор материала и технологии печати

Ключевой задачей на этапе 3D-прототипирования пресс-форм является выбор оптимального материала и способа печати. В зависимости от целей прототипа (визуализация, функциональные испытания, тест на термостойкость) используются различные технологии: FDM, SLA, SLS, PolyJet и другие. Наиболее доступным вариантом является FDM-печать из термопластов (PLA, ABS, PETG, нейлон), но для точных и гладких поверхностей предпочтительнее фотополимерные технологии (SLA, DLP), особенно если требуется имитировать литьевые поверхности или замерять зазоры. Для функциональных элементов, подверженных нагрузке, применяются армированные пластики или порошковая печать (SLS, MJF).

Немаловажен и выбор параметров: толщина слоя, заполнение, ориентация детали в рабочей камере. От этих параметров напрямую зависит точность, прочность, степень деформации при охлаждении и время печати. Для получения качественного прототипа пресс-формы зачастую требуется постобработка — шлифовка, химическая обработка, грунтовка, покрытие термостойкими слоями. Особенно это актуально при прототипировании элементов, контактирующих с горячим пластиком или предполагающих многократную сборку-разборку. Каждый материал и метод имеет свои ограничения, и их учет — важнейшая часть подготовки к успешной 3D-печати.

Возможности и ограничения 3D-прототипов

Несмотря на очевидные преимущества, 3D-прототипы не являются полным аналогом металлической пресс-формы и не предназначены для литья под давлением в полном объеме. Их основная функция — тестирование концепции, проверка посадок, подгонка и выявление проблем в конструкции. Однако в ряде случаев возможно использование 3D-печатных деталей в качестве временных вставок или компонентов форм для коротких пробных серий. Например, SLA-прототипы могут быть установлены в алюминиевые рамы для формования силиконовых изделий или отработки начальной геометрии без запуска дорогостоящей стальной формы.

Важно помнить о ключевых ограничениях:

- Ограниченная термостойкость большинства материалов (до 120–150°C для FDM, до 200°C — для специализированных фотополимеров).

- Низкая износостойкость — 3D-прототипы не выдерживают давления, сравнимого с серийными формами.

- Усадка и искажения при охлаждении — особенно заметны при печати крупногабаритных компонентов.

- Необходимость поддержки и последующей финишной обработки для точного сопряжения элементов.

Тем не менее, понимание этих ограничений позволяет эффективно использовать 3D-печать как инструмент контроля качества и доводки конструкции на этапе подготовки к серийному производству.

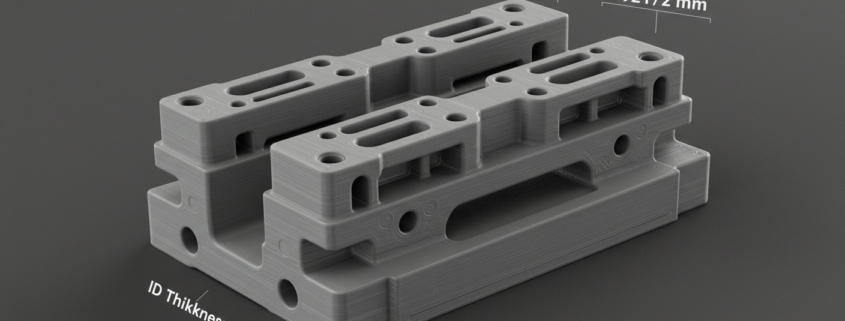

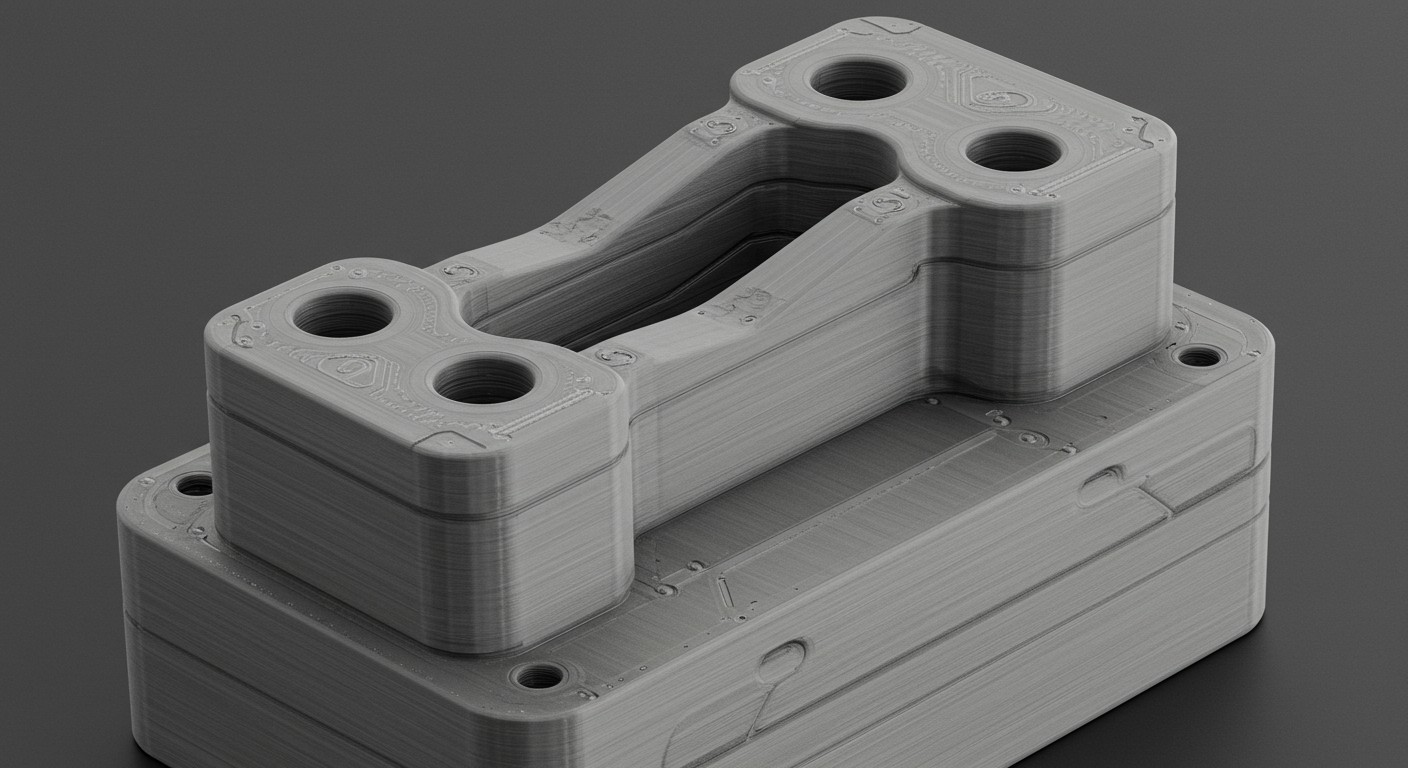

Изображение: Пример функционального 3D-прототипа элементов пресс-формы

Практические советы по 3D-печати форм

Чтобы получить качественный прототип пресс-формы, важно придерживаться ряда рекомендаций, основанных на практическом опыте специалистов по цифровому производству:

- Разбивайте сложные формы на составные части — это упрощает печать, снижает риск деформации и повышает точность сопряжений.

- Обязательно проектируйте уклоны и зазоры — даже в прототипах важно учитывать выталкивание и легкость сборки.

- Используйте печать с повышенным разрешением для критических деталей — это позволит минимизировать ручную доработку.

- Перед запуском печати проводите предварительную симуляцию или тест на небольшом фрагменте модели — это поможет избежать потери времени и расхода материала.

- Применяйте композитные или усиленные материалы, если требуется высокая прочность, например, карбон-армированные пластики для подвижных элементов.

В дополнение, не забывайте про грамотную ориентацию модели — детали должны быть расположены так, чтобы ключевые поверхности не требовали поддержки, а зоны крепления имели максимальную точность. Постобработка — также обязательный этап: зачистка, шлифовка, покрытие грунтом или лаком позволяют достичь практически серийного внешнего вида и качества сопряжения.

Интеграция в процессы и тестирование

Внедрение 3D-прототипирования в цикл разработки пресс-форм позволяет выстраивать интегрированные процессы: от идеи до готовой формы. Инженеры могут оперативно проверять работоспособность конструкции, при необходимости согласовывать изменения с производством, вносить правки и снова тестировать модель — все это без длительных остановок и дорогостоящих переделок. Особенно важно использовать 3D-печать как часть цепочки обратной связи между проектированием и технологами, поскольку это позволяет избежать множества недоработок еще до этапа фрезерования стальных компонентов.

Тестирование 3D-прототипов включает сборку всех элементов, проверку совпадения отверстий, посадочных мест, подвижности механизмов и имитацию процесса литья. Иногда создаются специальные «холодные стенды» — устройства, имитирующие работу пресс-формы без подачи расплава, но позволяющие оценить движение толкателей, закрытие/открытие формы и взаимодействие с арматурой. Таким образом, 3D-печать становится не просто дополнительной опцией, а полноценным этапом производственной цепочки, обеспечивающим качество, надежность и точность будущей пресс-формы.