Выбор материала для сердечников и полостей

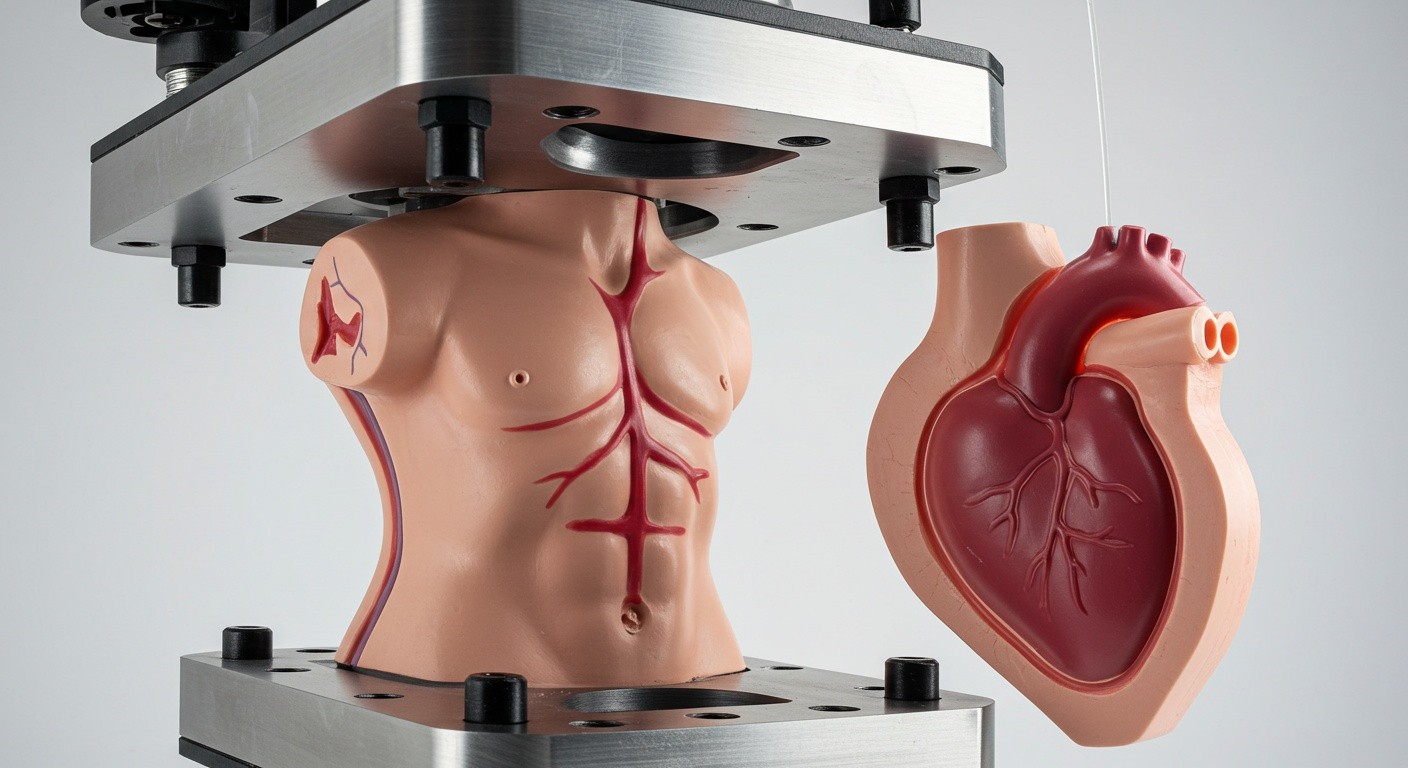

Выбор материала для сердечников и полостей пресс-форм — один из ключевых этапов в производстве высококачественных изделий. От правильного подбора зависит не только точность формы и качество готовой продукции, но и срок службы самой пресс-формы, а также эффективность производственного процесса. Сегодня рынок предлагает широкий ассортимент материалов, каждый из которых имеет свои особенности, преимущества и ограничения. Разобраться в этом многообразии и понять, какой материал подойдет для конкретной задачи, — важная задача для инженеров и технологов.

Содержание

- Основные требования к материалам сердечников и полостей

- Металлы и их свойства для пресс-форм

- Современные композиты и покрытия

- Ключевые факторы при выборе материала

- Практические рекомендации и советы

Основные требования к материалам сердечников и полостей

При выборе материала для изготовления сердечников и полостей пресс-форм учитывается множество факторов. Главным требованием является высокая износостойкость, ведь эти элементы подвергаются постоянному воздействию высоких температур, давления и абразивного износа со стороны расплава. Материал должен сохранять геометрию и механические свойства в условиях циклических нагрузок и интенсивного термического режима, обеспечивая точность формования и стабильность размеров изделий.

Кроме прочности, важна коррозионная стойкость, так как пресс-формы часто работают в средах с агрессивными веществами и охлаждающими жидкостями. Хорошая теплопроводность также играет роль — она способствует равномерному охлаждению, предотвращает перегрев и деформации. Дополнительно материал должен обладать достаточной обрабатываемостью, чтобы обеспечить точную и экономичную обработку на различных этапах производства.

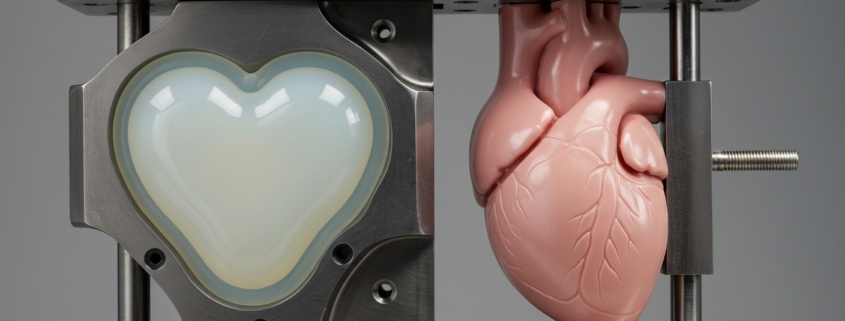

Металлы и их свойства для пресс-форм

Традиционно для изготовления сердечников и полостей используют высококачественные инструментальные стали, отличающиеся по химическому составу и свойствам. Наиболее популярны марки стали, такие как P20, H13, 1.2343, S136 и другие. Каждая из них имеет свои особенности:

- P20: универсальная сталь с хорошей обрабатываемостью, применяется для массового производства, обеспечивает хорошую прочность и стойкость.

- H13: хромованадиевая сталь с высокой жаропрочностью и устойчивостью к термическому усталостному разрушению, идеальна для пресс-форм с высокими тепловыми нагрузками.

- 1.2343 (или 420 SS): инструментальная сталь с хорошей твердостью и стойкостью к износу, часто применяется для деталей с повышенной механической нагрузкой.

- S136: нержавеющая сталь с высокой коррозионной стойкостью, отлично подходит для пресс-форм, работающих с агрессивными средами или требующих идеальной поверхности.

Кроме стали, в некоторых случаях применяются твердые сплавы и медные сплавы с высокой теплопроводностью для улучшения охлаждения, что значительно повышает эффективность производственного цикла.

Современные композиты и покрытия

Современные технологии открывают новые возможности благодаря применению композитных материалов и специальных покрытий. Порошковая металлургия позволяет создавать сверхтвердые и износостойкие материалы с улучшенными характеристиками, которые недостижимы для традиционных металлов. Например, композиты на основе карбида вольфрама обеспечивают повышенную стойкость к истиранию и тепловому воздействию.

Также широко используются покрытия, такие как DLC (алмазоподобные покрытия), TiN, TiCN, которые наносятся на поверхность сердечников и полостей для увеличения срока службы и улучшения скольжения. Эти покрытия защищают от коррозии, снижают трение и препятствуют налипанию материала расплава, что существенно улучшает качество изделий и снижает количество брака.

Ключевые факторы при выборе материала

Выбор материала для сердечников и полостей пресс-форм зависит от следующих факторов:

- Тип и объем производства: для крупносерийного производства важна износостойкость и стабильность характеристик, для мелкосерийного — цена и удобство обработки.

- Материал изготавливаемых изделий: разные пластики и сплавы требуют разных характеристик пресс-формы, особенно с точки зрения теплопроводности и химической стойкости.

- Рабочие условия: температурный режим, наличие агрессивных сред и нагрузок на пресс-форму.

- Экономические факторы: стоимость материала и обработки, возможные затраты на ремонт и обслуживание.

Практические рекомендации и советы

Для оптимального выбора материала рекомендуется комплексный подход, включающий анализ технологических требований, консультации с поставщиками материалов и опытными технологами. Следует учитывать не только текущие задачи, но и перспективы эксплуатации пресс-формы. Регулярный мониторинг состояния пресс-форм и своевременное применение защитных покрытий значительно увеличивают срок службы и улучшают качество выпускаемой продукции.

Обращайте внимание на возможность сочетания различных материалов и использование современных технологий обработки, что позволяет создавать комбинированные конструкции с максимальной эффективностью. Тщательное проектирование и правильный выбор материала – залог надежности и успешности производства.

Разнообразие материалов позволяет выбрать оптимальное решение для различных задач пресс-формирования